De controle van het spuitgietproces

Vanwege de diversiteit van de factoren die van invloed zijn op de gietkwaliteit en de complexiteit van het productieproces, speelt de rationele organisatie, het controlerende proces momenteel een belangrijke rol bij het bevorderen van het procesontwerp, technische training en productiecontrole, met als uiteindelijk doel het realiseren van de het effectief voorkomen en verhelpen van gietfouten. Er wordt een korte analyse uitgevoerd over de controle van het smelten van legeringen, de controle van het vorm- en spuitgietproces, de binnen- en buiteninspectie van producten.

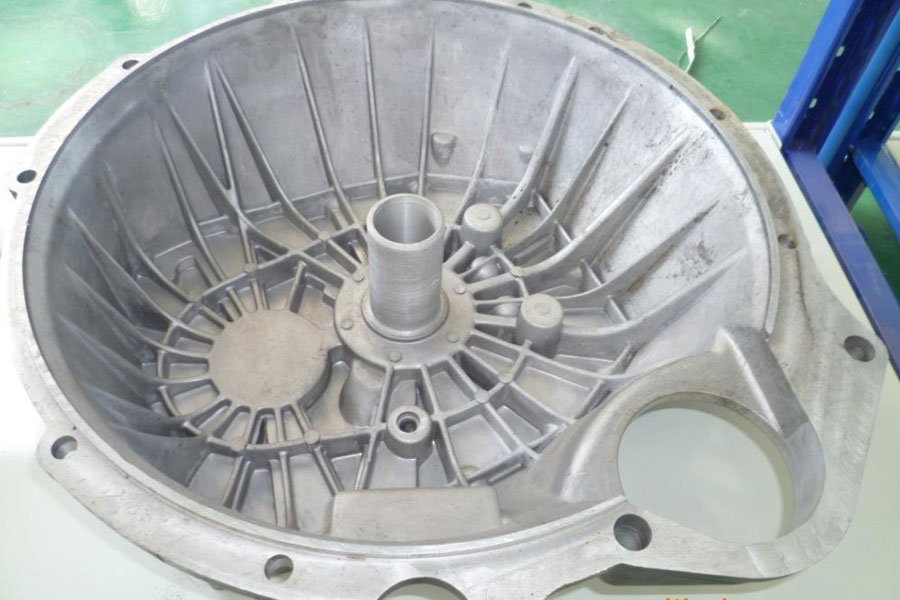

Het ontwerp van het motorblok ontwikkelt zich in de richting van lichter gewicht en complexiteit. Vanwege de lage dichtheid en goede gietprestaties wordt aluminiumlegering vaak gebruikt om ruimtevaart- en auto-onderdelen te produceren met complexe vormen, dunne wanden en gemiddelde belastingen. Een reeks motorblokken geproduceerd door Changan Automobile Jiangbei Engine Factory wordt gevormd door hogedrukgieten in een mal met een hoogwaardige aluminiumlegering (vergelijkbaar met het huismerk YL113). Het cilinderblok van deze serie motoren is een zeer sterk, dunwandig complex gietstuk. De meeste gaten op het cilinderblok zijn voorgegoten met vormkernen, wat niet alleen hoge eisen stelt aan hardwareapparatuur zoals matrijzen en spuitgietmachines, maar de beheersing van het gehele productieproces garandeert levering De circulatie is soepel en ook de verbetering van de productkwaliteit is van groot belang.

procescontrole en

Bij het procesbeheer van de spuitgietproductie is het vooral belangrijk om de productkwaliteit te stabiliseren en te verbeteren vanuit de aspecten van aluminium vloeistofcontrole, matrijscontrole, spuitgietprocescontrole en productinspectie.

Aluminium watercontrole

De stollingsdefecten van gegoten aluminiumlegeringen hebben een ernstige invloed op de prestaties van de gietstukken, en de controle of eliminatie van stollingsdefecten is van groot belang om de opbrengst van gietstukken te verbeteren. Omdat de eisen voor de uitgebreide eigenschappen van legeringen steeds hoger worden,

Het onderzoek naar het toevoegen van meer soorten legeringselementen om de uitgebreide eigenschappen van legeringen te verbeteren, is steeds diepgaander geworden en de methode van legeringssamenstellingscontrole is steeds belangrijker geworden. Veelvoorkomende stollingsdefecten in gegoten aluminiumlegeringen in de techniek, zoals segregatie, warmscheuren, microporositeit, krimp, enz., moeten vanaf de bron worden gecontroleerd. Als reactie op groene productie gebruikt de productiebasis van dit model in de Jiangbei Engine Plant van Changan Automobile een directe levering van gesmolten aluminium, dus de kwaliteit van de directe levering van gesmolten aluminium wordt gebruikt als basis om te bepalen of het gesmolten aluminium aan de vereisten voldoet. Een vacuümmonstervoorbereidingsapparaat wordt gebruikt om het dichtheidsequivalent van ingots van aluminiumlegeringen te detecteren, een spectrumanalysator wordt gebruikt voor fysische en chemische analyse en K-modusdetectie wordt regelmatig uitgevoerd op aluminiumwater aan de machinezijde om de dichtheid te controleren equivalent, chemische samenstelling en zuiverheid van de aluminiumlegering.

Schimmelcontrole

Het beheer, de inspectie ter plaatse en het onderhoud van matrijzen maken deel uit van het spuitgieten en de matrijsstatus is erg belangrijk voor de productkwaliteit. De mal is gemaakt van gietijzer. Tijdens het injecteren stroomt het aluminiumwater van onder naar boven door de drukkamer, de aanspuiting, de dwarsgeleider en de binnenloper voor het spuitgieten. Het gehele poortsysteem is een gesloten ontwerp om het meesleuren van aluminium water te verminderen. De binnenkant van de vormholte wordt geopend met water om het temperatuurveld van de vorm in evenwicht te brengen, en alle delen van het cilinderlichaam worden tegelijkertijd gestold en het resterende gas in het aluminiumwater wordt verspreid en verdeeld. De gietgaten moeten zoveel mogelijk worden voorgegoten met koelwater. De hogedrukpuntkoeling of heen en weer gaande waterkoelingsmethode kan worden geselecteerd op basis van de werkelijke behoeften. Het koelwater kan direct de bovenkant van de gietpen bereiken, zodat ook het bovenste deel kan worden gekoeld.

In het productieproces heeft de matrijstemperatuur een grote invloed op het product en de levensduur van de matrijs, en de hoge temperatuur is vatbaar voor schimmelkleven, het oppervlak van het gietstuk is ruw en er kunnen ook krimpgaten en scheuren optreden. Door het plakken van de mal, de wrijving.

De verhoogde wrijvingskracht verdubbelt de lokale trekkracht, wat de lokale beweging van de mal onnauwkeurig maakt en de mal beschadigt. De temperatuurregeling van de mal wordt over het algemeen ingesteld op basis van de wanddikte van het gietstuk en de verdeling van de gesmolten aluminiumstroom. Het koelwatervolume en de koeltijd van verschillende delen van de mal kunnen worden aangepast. Ook het koelen buiten de matrijs is belangrijk en heeft veel te maken met de positie, richting en procedure (tijd) van het sprayen van het lossingsmiddel. De keuze, het aandeel en de hoeveelheid lossingsmiddel zijn van invloed op het gebruik van de mal en de kwaliteit van het product. Matrijzenonderhoud is onderverdeeld in preventief onderhoud, predictief onderhoud en inspectie ter plaatse. Bepaal de preventieve onderhoudscyclus van de matrijs op basis van de opgebouwde ervaring, bepaal de voorspellende onderhoudstijd volgens de staat en het gebruik van de matrijs en voer dagelijkse inspecties uit tijdens het productieproces. De onderhoudsinhoud omvat koelsysteem (water, olie, gas), vacuümsysteem, afdichting, reiniging van het spouwoppervlak, enz.

Procesparameterregeling:

De controle en optimalisatie van het spuitgietproces is een belangrijk onderdeel van de spuitgietproductie, die direct van invloed is op het oppervlak en de interne kwaliteit van spuitgietonderdelen. De parameters van het spuitgietproces omvatten voornamelijk druk, snelheid en tijd.

De technische controleparameters worden kwantitatief gecontroleerd om ervoor te zorgen dat de stroom, stolling en warmtewisseling van het vloeibare metaal op een vaste manier worden uitgevoerd, om de kwaliteit van de spuitgietonderdelen te waarborgen. De interne kwaliteit van het gietstuk is erg gevoelig voor de veranderingen van de injectieparameters. Als de druk te laag is, zal het gietstuk veel poriën, krimp en andere defecten hebben. Als de druk te hoog is, zal het, hoewel de gietstructuur dicht is, grote flitsen en bramen produceren, die de mal zullen beschadigen. . Tijdens de productie is het ook belangrijk om aan te tonen dat het omslagpunt van langzame naar snelle injectie ook erg belangrijk is. Om voortijdig te veranderen, gaat het gesmolten aluminium door de binnenste runner en komt met hoge snelheid in de holte. De route is lang en veroorzaakt een turbulente stroming van het gesmolten aluminium, waarbij een grote hoeveelheid gas betrokken is, en het is gemakkelijk om onregelmatige gietdefecten te vormen; te laat om te veranderen, de aluminiumvloeistof blijft lang in de drukkamer, de temperatuur is laag, het is gemakkelijk om koude barrières te produceren, onvoldoende gieten en andere defecten. Anatomisch gezien is het bestaan van poriën en krimpgaten in het gietstuk in feite onvermijdelijk. De sleutel is om de injectieparameters aan te passen zodat het gas in de aluminiumvloeistof zo effectief mogelijk kan worden afgevoerd en de resterende kleine hoeveelheid poriën in het interieur wordt verspreid en verdeeld. Penetratie van de sectie veroorzaakt lekkage van het gietstuk. De injectiesnelheid omvat de stootsnelheid (dat wil zeggen de bewegingssnelheid van de zuiger in de injectiecilinder) en de vulsnelheid (dat wil zeggen de spruwsnelheid).

Vulsnelheid verwijst naar de lineaire snelheid van gesmolten legering die door de binnenste loper gaat, wat een belangrijke parameter is om de kwaliteit van spuitgietstukken te waarborgen. De injectietijd bestaat uit een langzame injectietijd, een snelle injectietijd, een onder druk staande tijd, een drukhoudtijd en een malretentietijd. Bij de productie worden de houdtijd en de malretentietijd gewoonlijk samen gecontroleerd en geoptimaliseerd, ook wel houddruk en malretentietijd genoemd. Voldoende houddruk en malretentietijd betekent dat het spuitgietstuk niet vervormt of uitrekt tijdens het openen en uitwerpen van de mal. Een noodzakelijke voorwaarde om te kraken. Deze belangrijke parameters moeten dagelijks worden gecontroleerd en continu worden geoptimaliseerd in functie van de status van het gieten.

Product inspectie

Gietinspectie omvat inspectie van uiterlijk en grootte, interne kwaliteitsinspectie, inspectie van de geprefabriceerde gatpositie, wanddikte-inspectie, inspectie van wanddikteverschillen in cilindervoering, gietwarmtebehandeling offline eindinspectie, volgens personeelsregelingen en werkelijke productie-eisen volgens vaste frequentie en standaard Het gietwerk is gekwalificeerd.

Steekproefinspecties in het productieproces kunnen problemen op tijd detecteren en snel reageren, en zullen geen batchproblemen veroorzaken vanwege de slechte tijdigheid van het ontdekken van problemen.

Sutra

De productie van spuitgieten is een relatief gecompliceerd proces, waarbij de kwaliteit van het gesmolten aluminium, de staat van de spuitgietmatrijs, de parameters van de spuitgietmachine, het spuitgietproces en productinspectie, enz. betrokken zijn, die nauw verbonden met de kwaliteit van de spuitgietonderdelen. Bij de spuitgietproductie bepaalt het proces het resultaat, leidt een goed procesbeheer tot een stabiele productkwaliteit en zal gecontroleerde massaproductie grootschalige economische voordelen opleveren.

Bewaar de bron en het adres van dit artikel voor herdruk: De controle van het spuitgietproces

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld