De kwaliteitscontrole bij het blussen met afvalwarmte na het smeden

Landen over de hele wereld pleiten krachtig voor het beleid om emissies en consumptie te verminderen: veel binnenlandse wetenschappers en bedrijven hebben maatregelen genomen vanuit verschillende aspecten, en het blussen van restwarmte na het smeden is een van de belangrijke maatregelen.

Restwarmte blussen na smeden is een thermomechanische warmtebehandeling bij hoge temperatuur in thermomechanische warmtebehandeling. De gegevens [1, 2, 3] hebben specifieke beschrijvingen. Tot dusver hebben veel binnenlandse fabrikanten gebruik gemaakt van het nasmeden van afvalwarmte-quenching, en een paar fabrikanten hebben → gedemonteerd → opnieuw gemonteerd of gemonteerd → gedemonteerd → blijven demonteren vanwege slechte kwaliteitscontrolemaatregelen.

Vergeleken met conventionele warmtebehandeling, als gevolg van verhitting bij hoge temperatuur en gietvervorming, neemt de martensiet-kleinhoekkorrelgrens van het staal toe, neemt de dislocatiedichtheid toe, ontsnapt de oorspronkelijke waterstof gedeeltelijk, worden de oorspronkelijke scheuren genezen en verminderd, en de carbiden worden gedispergeerd en neergeslagen. De afschrikhardheid van stalen onderdelen is aanzienlijk verbeterd (in het algemeen verbeterd met ongeveer 10%). Tijdens het ontlaten hebben stalen onderdelen een hoge ontlatensweerstand (de ontlaattemperatuur is verbeterd in vergelijking met conventionele, over het algemeen 20℃-30).

- 1. Toen we om verschillende redenen naar de warmtebehandelingsinstallatie gingen, suggereerden veel technische en technische medewerkers dat de grondstoffen en andere aspecten goed zijn, hoe het fenomeen van de uitdovingsbreuk te voorspellen nadat ze naar elkaar hebben gekeken? Dit is de samenvatting van de drie belangrijkste effecten (deze drie belangrijkste effecten hebben ook een referentiewaarde voor waterstofbrosheid en spanningscorrosiebreuk in het oppervlaktebehandelingsproces).

- 1.1 Chemisch samenstellingseffect: bijvoorbeeld: koolstofstaal: dezelfde maat ф6, hetzelfde blussende zout water: 35 staal, 40 staal, 45 staal, 50 staal, 55 staal, 60 staal, 65 staal, het resultaat is dat 45 staal ~ 60 staal gemakkelijk kapot gaat. Want hoe hoger het martensiet-koolstofgehalte, hoe groter de spanning, en het maximale koolstofgehalte is ongeveer 0.6%. Wanneer het koolstofgehalte van staal erg hoog is, zal het meer dan 0.6% zijn en zal er rest A worden gegenereerd, wat de selectieve afgifte van martensietspanning vertraagt en niet gemakkelijk te breken is. Over het algemeen: gelegeerd staal is het meest kwetsbaar voor afschrikken en barsten. Bijvoorbeeld: 42CrM. Wanneer de maat 100 groot is, zal het bluswater niet barsten. Dit is het hieronder beschreven grootte-effect.

- 1.2 Grootte-effect: Bijvoorbeeld: 45 staal: ф1, ф2, ф3...... ф10 blusresultaten vonden dat ф6 het meest waarschijnlijk wordt geblust. Omdat het onder ф6 over het algemeen kan worden geblust tot martensiet. De algehele transformatie van ф6 in martensiet heeft echter de grootste spanning, dus het is het gemakkelijkst te breken. Dezelfde reden: de maximale algehele spanning van gelegeerd staal is de hardbaarheidsindex (hardbaarheid is half martensiet), die ongeveer 2/3 is . Controleer daarom eerst de hardbaarheidsindex van een bepaald gelegeerd staal en kijk dan naar het werkstuk. Wat is de gevaarlijkste maat?

- 1.3 Vormeffect: plotselinge verandering in doorsnede, te kleine R-hoek, uitstekende aangrenzende scherpe hoeken, diepe groeven aan de randen, ponsen en markeren van scherpe randen, blinde gaten, bodemopeningen, portaalopeningen, onjuiste gatafstand en verschillende openingsgroottes Enz., dwarsdoorsnede-asymmetrie, enz.

- 2. Selectie van voorkoeltemperatuur: iedereen weet dat de martensietstructuurkorrels van direct geblust zonder voorkoeling na het smeden kleiner zijn. Het kan voldoen aan de huidige algemene metallografische standaardvereisten voor huishoudelijk gebruik, en de prestaties zijn ook goed, maar voor grote en complexe onderdelen kan blusolie niet aan de eisen voldoen, afschrikken met water of waterig blusmedium zal gemakkelijk scheuren veroorzaken. Het is blusolie, om vervuiling te voorkomen en kosten te besparen, moet het zoveel mogelijk worden veranderd in blusmedium op waterbasis; 42CrM in de Steyr zware vrachtwagenassemblage geproduceerd door een bedrijf in Chongqing. Staal; Smeedstukken van voorasbalk en balansas, een bepaalde technische staf van het bedrijf veranderde eenzijdig de voorkoeling ≈800℃ in ≥850℃ directe afkoeling, wat ongeveer 80% van de grote afschrikscheuren veroorzaakte. Natuurlijk werd de oorzaak van de breuk geanalyseerd en het B-gehalte van de grondstof bereikte 0.0022% van het inspectierapport van de Chongqing Construction Group, en de Changan Group van het Southwestern Physical and Chemical Inspection Centre van het Ministerie van Wapens meldde 0.0042%. Notitie 1). De nationale militaire norm GJB2720-1996, de boorgehaltenorm van boorstaal is 0.0005 ~ 0.0035%; (2). De technische voorwaarden van goudhoudend constructiestaal GB3077-88 boorgehalte standaard van boorstaal is 0.0005 ~ 0.0035%. Bandsegregatie tot niveau I... is ook een van de redenen. Het probleem van ernstige zonale segregatie van grondstoffen die niveau I bereiken, is een belangrijke factor voor scheuren (zwaardere segregatie veroorzaakt ongelijkmatige chemische samenstelling en warmtebehandeling die de spanningsverdeling uitdoven, wat gemakkelijk is om blusscheuren te veroorzaken);

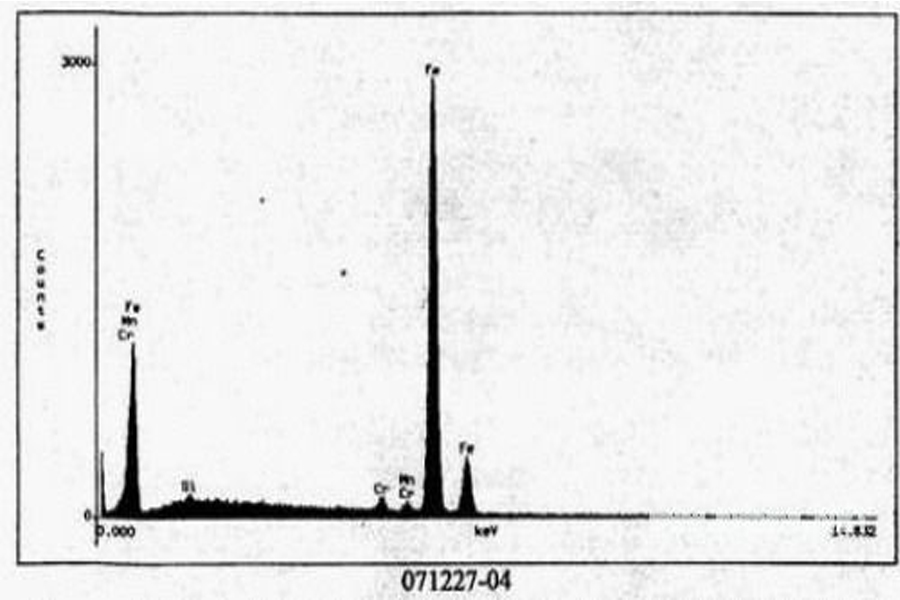

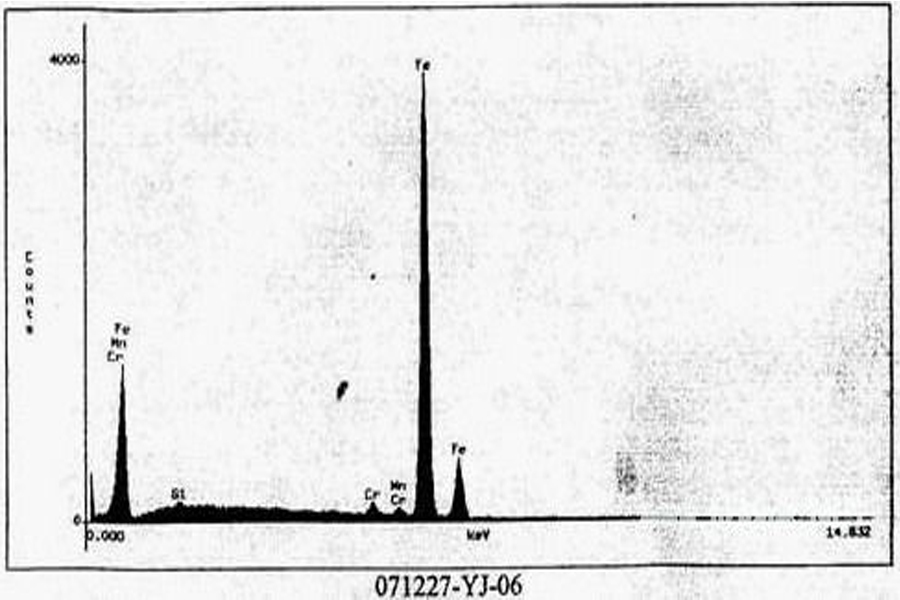

Met behulp van röntgenenergiespectrumanalyse: de korrelgrenzen en matrix in de voorbereide metallografische monsterstructuur werden kwalitatief en semi-kwantitatief geanalyseerd met een Vantage röntgenenergiespectrumanalysator. De analyseresultaten worden getoond in Figuur 1, Figuur 2 en Tabel 1.

Het andere ovenstaal heeft echter een hoog boorgehalte en een grote segregatie. De PAG-concentratie wordt aangepast door de voorkoeltemperatuur te verlagen, zodat er geen scheuren zijn opgetreden.

De keuze van de voorkoeltemperatuur: Bepaal allereerst volgens de drie bovengenoemde effecten het meest kwetsbare deel. De procesparameters moeten op de juiste manier worden aangepast. Bijv.:

- (1) "Boven voorasbalk" 42CrM. We koelen ≈800℃ voor om PAG te doven, en het is gemakkelijk om HRC te regelen op 48-52.

- (2) Een grote krukasfabriek voor motorfietsen in Chongqing: keurt de methode van in de rij staan en voorkoelen na het smeden goed om voorkoeling ≈770 ℃ te bereiken voor het blussen van PAG, en keurt een gaasbandhefmechanisme goed om het vloeistofoppervlak te verlaten zonder koud te zijn en lichtjes zelftemperig. Na blanking is de voorkoeltemperatuur van 45 staal en 40Cr vergelijkbaar, maar de PAG-concentratie is anders.

- (3) Een krukasfabriek in Chongqing: keurt een apparaat goed dat na het smeden een oven met constante temperatuur binnengaat om het voorgekoeld te houden op 770℃ en af te koelen tot een oplossing op waterbasis...

De keuze van het blusmedium: gebaseerd op het laatste onderzoek van over de hele wereld, het zogenaamde hardshell-effect. Vereisten: De eerste afkoelsnelheid van perlietrotatie moet snel zijn om een hard shell-effect te vormen met drukspanning. Het martensiet draait langzaam, zodat scheuren niet gemakkelijk ontstaan, en een reeks onderzoeksresultaten, zoals het gebruik van programmagestuurde sproeikoeling om de snelheid te regelen, verdient popularisering en toepassing.

De door ons ontwikkelde PAG-ⅢA- en PAG-ⅢB-afschrikvloeistoffen zijn gebaseerd op de dringende behoefte aan een nieuw type perliet-transformatiesnelheid vergelijkbaar met zout water en alkalisch water, en martensiet-transformatiesnelheid vergelijkbaar met olie, die waterafschrikking en olie echt vervangt koeling. Afschrikvloeistof, en het roestwerende vermogen wordt meer dan 5 dagen gehandhaafd. Om de perlietverandering vergelijkbaar te maken met zout en alkalisch water, moet de bellenfilm die wordt gevormd wanneer het afschrikwerk in de vloeistof komt, snel worden verbroken, zodat de afkoelsnelheid wordt versneld. Bij een concentratie van 3% is de eerste koelsnelheid bijvoorbeeld niet zo goed als pekel en alkalisch water, dat wil zeggen dat er een of meer gemengde additieven moeten worden toegevoegd om aan de bovenstaande vereisten te voldoen. In feite bereikt de concentratie van PAG-ⅢA de eerste snelheid sneller dan water en polyvinylalcohol, en de tweede snelheid is langzamer dan die van andere fabrikanten onder dezelfde concentratie van PAG....... Bij het carboneren en afschrikken van mesh bandovens: PAG-ⅢA is op vele manieren ontwikkeld en toegepast... Momenteel zijn er meer dan 20 mesh bandovens in gebruik in het hele land; vooral het carboneren van de gaasbandoven lost het probleem op van zachte plekken, onvoldoende hardheid, grote vervorming... …. Het roestwerende vermogen is meer dan 5 dagen en het verbruik van PAG wordt met 20% verminderd.

Er zijn 6 PAG-ⅢA-toepassingen in Chongqing. Omdat sommige fabrikanten dit model gebruiken, lossen sommige speciale producten problemen op die moeilijk op te lossen zijn met andere media, en de output neemt toe. Omwille van de vertrouwelijkheid zullen we ze niet één voor één voorstellen. Het wordt veel gebruikt in hoge frequentie; middenfrequentie dovende auto-as.

Concentratie, temperatuur en roeren van blusvloeistof

De eenheid die we bedienen: de PAG-concentratie van de afschrikvloeistof, volgens de staalkwaliteit, de grootte van de onderdelen en de externe afmetingen volgens de theorie en ervaring om de concentratie aan te passen....

De vloeistoftemperatuur wordt geregeld op 30-50 en een groot circulerend zwembad buiten de fabriek wordt gebruikt voor circulerende warmte-uitwisseling. Roeren en circuleren vormen een integraal geheel.

Hardheidscontrole na afschrikken

De hardheid na het afschrikken is een zeer belangrijke indicator om scheurvorming te voorkomen: vooral bij gebruik van blusvloeistof op waterbasis, hoe hoger de hardheid, de scheurtjes en de toename van de vervorming treden gemakkelijk op. Neem 42CrMo. De voorasbalk moet bijvoorbeeld worden bediend op HRC48~52.

Tempereren moet onmiddellijk na het blussen gebeuren

Afschrik- en ontlaatinterval: ≤30 minuten (de militaire en civiele producten van Chongqing Construction Group vereisen dat de op water gebaseerde vloeistofafschrikking naar het waterretourinterval langer is dan 30 minuten, dan wordt het gesloopt) De productie van kleine onderdelen kan worden gebruikt bij continu ontlaten productielijnen.

Metallografische structuur en eigenschappen na smeden en afschrikken

Bij het smeden van warmte-quenching, als voorkoeling vereist is, zijn de korrels over het algemeen groter. Gegevens [1, 2, 3] als gevolg van de test van de afstudeerscriptie van de studenten dat jaar, zijn de kleine exemplaren die gewoonlijk worden gebruikt niet voorgekoeld en direct afgeschrikt, wat een zeer belangrijke theoretische basis oplevert.

Met de innovatie en ontwikkeling van mensen: de huidige productietechnologie gebruikt momenteel voorkoeling en afschrikken, en de korrelgrootte is over het algemeen 2-3, maar de prestaties zijn uitstekend. Neem de bovengenoemde voorasbalk als voorbeeld: de korrel is klein en de standaard vermoeiingscyclusgegevens zijn dat het na 900,000 keer mag breken, en de voorkoel- en afschrikvermoeiingscyclus na het smeden wordt aangenomen om 1.3 te bereiken miljoen keer zonder te breken.

Waarom is het smeden, voorkoelen en blussen van grove korrels en goede testprestaties? De belangrijkste reden is dat de korrelgrenzen met een kleine hoek toenemen en de dislocatiedichtheid toeneemt, die onzichtbaar zijn onder een algemene metallurgische microscoop. Daarom moeten veel smeed- en bluseenheden "problemen aanleren" met de vorige inspectie-eenheid. Om deze reden is het een dringende zaak voor de technische en technische staf die zich momenteel bezighoudt met metallografische normen om snel metallografische normen voor het smeden en afschrikken te formuleren...

Conclusie

- Toepassing van voorkoelmethode voor blussen van restwarmte na smeden De keuze van de voorkoeltemperatuur is gebaseerd op de vereiste structuur en prestaties, zolang deze aan de eisen voldoet, hoe lager hoe beter.

- Na het smeden wordt het afschrikmedium voor het afschrikken door restwarmte zo veel mogelijk gekozen om de eerste afkoelsnelheid (de perliet-transformatiesnelheid) te gebruiken om een hard shell-effect te vormen. De tweede afschrikvloeistof met langzame afkoelsnelheid (langzame martensiettransformatiesnelheid).

- Wanneer de grondstoffen en andere aspecten goed zijn, of de pre-planning is om scheuren te produceren, moet de drie belangrijkste effecten worden begrepen.

- Vooral de chemische samenstelling en scheiding van grondstoffen zijn gevoelig voor scheuren. Het wordt aanbevolen dat wanneer het ovennummer wordt gewijzigd, een kleine batch proefproductie en 100% magnetisatie-inspectie moet worden uitgevoerd. Profiteer ervan om maatregelen te vinden om te voorkomen dat er een groot aantal kladjes gebeurt.

Bewaar de bron en het adres van dit artikel voor herdruk: De kwaliteitscontrole bij het blussen met afvalwarmte na het smeden

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld