Drie soorten smelt- en gietschema's voor nodulair gietijzer

Furaanharszand wordt over het algemeen gebruikt als vormmateriaal voor grootschalige gietijzeren gietstukken die in China worden geproduceerd. Het wordt uit één stuk geproduceerd, met een zwaar gietgewicht en een complexe structuur. Het stelt hoge eisen aan de kwaliteit en prestaties van gietstukken. Sommige gietfouten, vooral krimpfouten, komen vaak voor tijdens het smeltproces. Het zal ervoor zorgen dat het gietstuk wordt gesloopt en grote economische verliezen veroorzaakt, vooral het QT400-18AR-materiaal, dat hoge eisen stelt aan sterkte, hoge rek en impactwaarde.

Terwijl de mechanische eigenschappen van zulke dikke en grote onderdelen worden gewaarborgd, is het niet eenvoudig om grafietzwevende en krimpdefecten te voorkomen. Door het ontwerp van monsterexperimenten werd Elkem's analytische apparatuur gebruikt om de effecten van chemische samenstelling en giettemperatuur op het drijven van grafiet, krimp en andere defecten van het vaste monster met een wanddikte van 180 mm te bestuderen. Het wordt vervolgens toegepast op de productie van nodulair gietijzeren dikwandige onderdelen om gietstukken van goede kwaliteit te verkrijgen.

Apparatuur en materialen zijn voorbereid voor eigen gebruik, zeer zuiver ruwijzer, puur mangaanarm schroot, sferoïdiserend middel met hoog magnesiumgehalte, 75 # FeSi-entmiddel; Elkem magnesiumarm bolvormig middel, inoculant; 1.5 ton smeltoven met gemiddelde frequentie, 500 kg bolvormige zak, 500 kg trechter. Elkem EPIC thermische analysator, koolstof- en zwavelanalysator, spectrometer. De grootte van het massieve houten monstermodel is 600 mm × 400 mm × 180 mm en het proces is proefgeproduceerd. De wanddikte van 180 mm wordt gebruikt om de dikke en grote bolvormige gietijzeren producten van grafiet te bedekken die door het bedrijf worden geproduceerd. Het is vrij representatief. Het is uitgerust met een stijgbuis- en spruw-systeem en kan op de bodem worden gegoten met een gietgewicht van 500 kg.

Het smelt- en gietplan is ontworpen om een 1.5 ton smeltoven met gemiddelde frequentie te gebruiken om 1.5 ton gesmolten ijzer te smelten, 500 kg per keer sferoïdiserende inoculatie en het gieten van 1 doos met kleine proefstukjes. Er werden in totaal 3 dozen met proefstukken in 1 oven gegoten. Verschillende smelt- en gietschema's zijn als volgt ontworpen:

De eerste regeling laadverhouding:

85% ruwijzer, 15% mangaanarm staalschroot; controle van de chemische samenstelling: keur het sferoïdiserende inentingsbehandelingsplan goed: ten eerste wordt 500 kg ijzer aan de verdeelbak afgeleverd en 1.3-1.5% sferoïdiserend middel met een hoog magnesiumgehalte, 0.3-0.4% inoculant en inoculant zijn ingebed in de sferoïdiserende zak 0.8% afdekmiddel, omkeren de zak voor sferoïdisatie. Nadat het sferoïdisatieproces is voltooid, wordt het binnenoppervlak van de zak in het stroom-inoculant gegoten en volledig verbrijzeld, waarna het monster wordt geanalyseerd en getest met het EPIC-instrument. 1.2% Elkem sferoïdiserend middel, 0.8-1.0% afdekmiddel en 0.4% glasscherven zijn ingebed in de sferoïdiserende zak, en ijzer wordt rechtstreeks in de sferoïdiserende zak geloosd, en 0.5% Elkem-entmiddel wordt tegelijkertijd ingebracht. Nadat de sferoïdisatie is voltooid, wordt de Elkem-follow-up-inoculant die op het oppervlak is gestrooid, bemonsterd en geanalyseerd met behulp van een EPIC-instrument.

1.2% Elkem sferoïdiserend middel, 0.8-1.0% afdekmiddel en 0.4% glasscherven zijn ingebed in de sferoïdiserende zak, en ijzer wordt rechtstreeks in de sferoïdiserende zak geloosd, en 0.5% Elkem-entmiddel wordt tegelijkertijd ingebracht. Nadat de sferoïdisatie is voltooid, wordt de Elkem-follow-up-entstof die op het oppervlak is gestrooid, bemonsterd en geanalyseerd met behulp van een EPIC-instrument.

De tweede regeling laadverhouding: 65% ruwijzer, 35% laag mangaanschroot; controle van de chemische samenstelling:

| C | Si | Mn | P | S | Cu | |

| De eerste oven | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 |

Goedkeuring van het behandelingsplan voor sferoïdiserende inoculatie: leid 500 kg ijzer naar de verdeelbak, ingebed 1.2% Elkem nodulizer, 0.8-1.0% afdekmiddel en 0.4% glasscherven in de sferoïdiserende zak, en richt ijzer naar de nodulariserende zak. Voeg 0.5% Elkem-entmiddel toe. Nadat het sferoïdisatieproces is voltooid, plaatst u Elkem's doorstroom-inoculant op het binnenoppervlak van de zak, slaat u deze volledig uit en gebruikt u het EPIC-instrument voor bemonstering voor analyse en testen.

500 kg ijzer kan rechtstreeks naar de verdeelbak worden getapt, en 0.95% Elkem-magnesiumarme sferoïdisatiemiddel, 0.65% Elkem-afdekmiddel, 0.2% staalschroot en 0.1% slakverwijderaar zijn ingebed in de sferoïdisatiezak en het ijzer kan direct worden afgetapt naar sferoïdiserend pakket. Nadat de sferoïdisatie is voltooid, wordt het vervolg-inoculant van Elkem op het oppervlak gestrooid, volledig verbrijzeld en wordt het monster geanalyseerd en getest met een EPIC-instrument. Tik rechtstreeks 500 kg ijzer op de verdeelbak en de sferoïdiserende zak is ingebed met 1.2% Elkem nodulizer, 0.3% afdekmiddel, 0.2% Elkem inoculant, 0.5% staalschroot en 0.1% slakverwijderaar, rechtstreeks uit ijzer in de sferoïdiserende zak, en plaats tegelijkertijd 0.35% Elkem-inoculant.

Nadat de sferoïdisatie is voltooid, wordt het vervolg-inoculant van Elkem op het oppervlak gestrooid, volledig verbrijzeld en wordt het monster geanalyseerd en getest met een EPIC-instrument. Het derde plan is de ladingsverhouding: 65% ruwijzer, 35% schroot; controle van chemische samenstelling:

| C | Si | Mn | P | S | Cu | |

| De eerste oven | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 |

Het behandelingsplan voor sferoïdisatie-inoculatie wordt aangenomen: 500 kg ijzer wordt rechtstreeks op de verdeelbak getapt, 1.2% Elkem-sferoïdisatiemiddel met laag magnesiumgehalte, 0.8% afdekmiddel en 0.1% slakverwijderaar worden ingebed in de sferoïdisatiezak en ijzer wordt rechtstreeks op de sferoïdisatiezak getikt. bolvormige zak. Tegelijkertijd werd er 0.55% Elkem-inoculant in gedaan. Nadat het sferoïdisatieproces was voltooid, werd Elkem's doorstroom-inoculant op het binnenoppervlak van de zak geplaatst, dat volledig was verbrijzeld, en de monsters werden geanalyseerd en getest met het EPIC-instrument. Tik rechtstreeks 500 kg ijzer op de verdeelbak, ingebed 1.2% Elkem-magnesiumarm sferoïdiserend middel, 0.8% Elkem-afdekmiddel en 0.1% slakverwijderaar in de sferoïdiserende zak, tikt rechtstreeks ijzer op de sferoïdiserende zak en investeer tegelijkertijd 0.55 % Elkem inoculant. Nadat de sferoïdisatie is voltooid, wordt het vervolg-inoculant van Elkem dat op het oppervlak is gestrooid, volledig verbrijzeld en wordt het monster geanalyseerd en getest met een EPIC-instrument. Tik rechtstreeks 500 kg ijzer op de verdeelbak en sluit 1.2% Elkem-magnesiumarme sferoïdisatiemiddel, 0.3% afdekmiddel, 0.2% Elkem-entmiddel en 0.1% slakverwijderaar in de sferoïdisatiezak in, waarbij u ijzer rechtstreeks op het sferoïdisatiepakket tikt, terwijl u in 0.35% Elkem inoculant. Nadat de sferoïdisatie is voltooid, wordt het op het oppervlak gestrooide Elkem-inoculant volledig verbrijzeld en wordt het monster geanalyseerd en getest met een EPIC-instrument. Experimentele detectiemethoden en analysemethoden Het koolstof- en zwavelgehalte van gesmolten ijzer wordt gedetecteerd door een koolstof- en zwaveldetector en het gehalte van legeringen zoals P, Mn en Cu wordt gedetecteerd door een spectrumanalysator; de afkoelcurve van verschillende chemische samenstellingen voor de oven wordt gedetecteerd door Elkem EPIC-apparatuur. LET (liquid phase transition temperature), CE (actual carbon equivalent), G1, G2 en G3 hebben bijvoorbeeld verschillende intervalwaarden. Testresultaten en bespreking Resultaten en bespreking van het eerste schema:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | 0.007 | 0.14 | |

| 1-2 | 3.45 | 1.90 | 0.18 | 0.010 | 0.14 | |

| 1-3 | 3.30 | 2.61 | 0.18 | 0.013 | 0.14 |

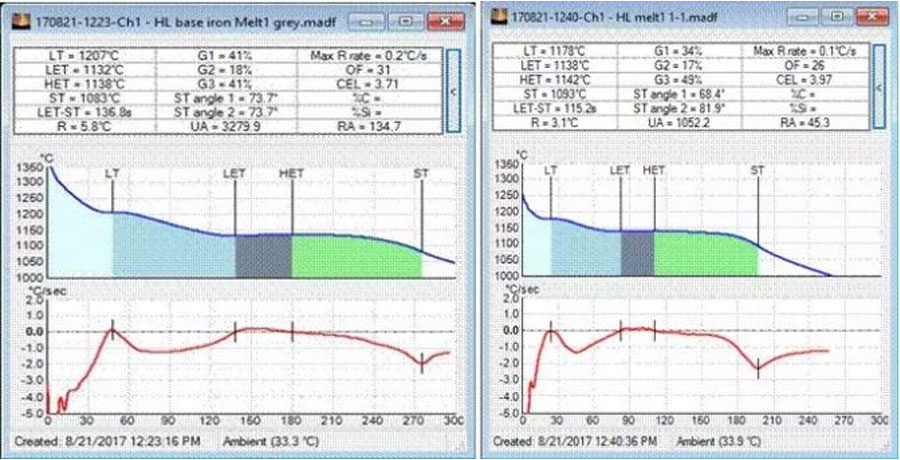

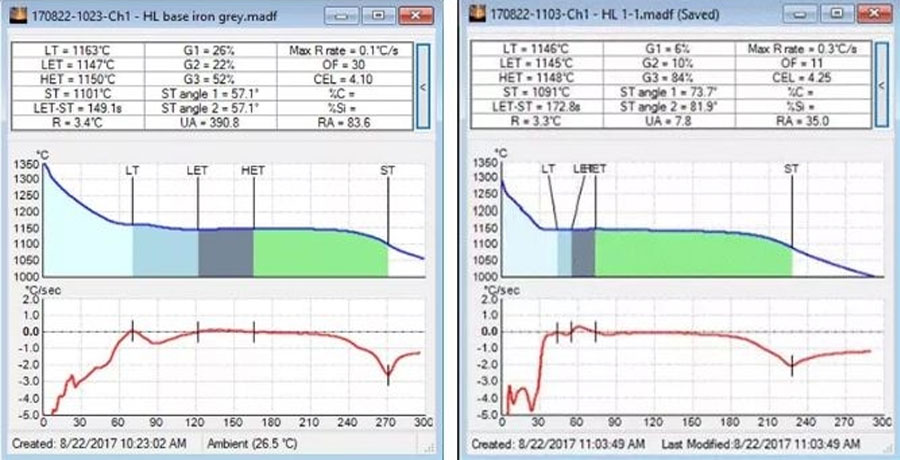

Volgens verschillende verwerkingsmethoden zijn de gedetecteerde EPIC-afbeeldingen als volgt:

Kromme 1: De kromme van het eerste monster van de mond van de gesmolten ijzeras van de oven

Curve 2: De resultaatcurve van het eerste ovenprogramma A

Curve 3: de resultaatcurve van eerste ovenschema B curve 4: de resultaatcurve van eerste ovenschema C

- ①Uit krommen 1 en 2 kunnen we zien dat de LET-waarde van het eerste ovenschema A toeneemt na het sferoïdisatieproces, wat aangeeft dat de vloeibare fase De lineaire temperatuur stijgt, maar het G1-interval is met 34% nog steeds relatief groot, en de LET -ST grafietneerslagtijd is 115 seconden. Gecombineerd met zijn chemische samenstelling is het bekend dat zijn koolstofequivalent het hoogste is van de drie oplossingen in de eerste oven.

- ②Uit curven 1 en 3 kunnen we zien dat de LET-waarde stijgt van 1132 naar 1146°C, het G1-interval is 36% en de precipitatietijd van LET-ST-grafiet is 129 seconden. Gecombineerd met zijn chemische samenstelling weten we dat zijn koolstofequivalent de eerste is De laagste van de drie opties in één oven.

- ③Uit curven 1 en 4 kunnen we zien dat wanneer de LET-waarde stijgt van 1132 naar 1140, het G1-interval 32% is. De precipitatietijd van LET-ST-grafiet is 139 seconden en het koolstofequivalent van de chemische samenstelling is de middelste waarde van de drie schema's van de eerste oven.

- ④ Hoe hoger de LET-waarde, hoe hoger het kiemvormingspotentieel van het hete metaal, hoe lager de neiging tot witte mond van gietstukken onder dezelfde omstandigheden, en hoe meer grafietballen; de LET-ST-waarde is de grafietneerslagtijd. Bij het produceren van dikke en grote onderdelen moet deze waarde over het algemeen hoger zijn. Hoe groter hoe beter, het betekent dat grafiet wordt neergeslagen tijdens het hele stollingsproces, wat gunstig is om het zelfuitzettende effect van grafiet te gebruiken om gedeeltelijke krimp te compenseren; het G1-interval is het austenietprecipitatie-interval van het gesmolten ijzer. Hoe groter de G1, hoe groter de neiging tot ijzerkrimpporositeit. Er zijn twee aspecten die van invloed zijn op de G1-waarde. Aan de ene kant is het het inentingseffect en kiemvormingsvermogen van het gesmolten ijzer, en aan de andere kant het koolstofequivalent van het gesmolten ijzer. Wanneer het koolstofequivalent hetzelfde is, hoe beter het inentingseffect, hoe lager de G1-waarde en hoe kleiner de krimpneiging.

- ⑤ Daarom lijkt het erop dat in de eerste oven na de behandeling van gesmolten ijzer optie C de beste is, optie B de tweede en optie A de slechtste.

Resultaten en bespreking van de tweede optie

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | 0.007 | - | |

| 2-2 | 3.66 | 2.39 | 0.19 | 0.005 | - | |

| 2-3 | 3.46 | 2.65 | 0.18 | 0.005 | - |

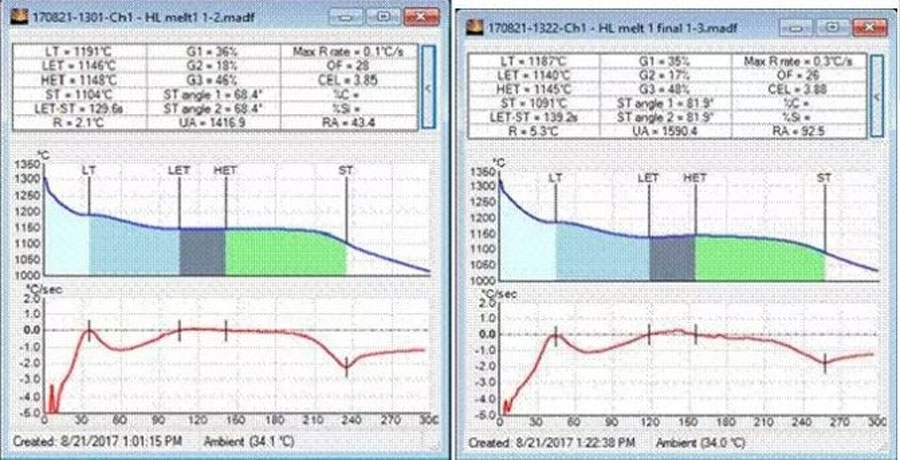

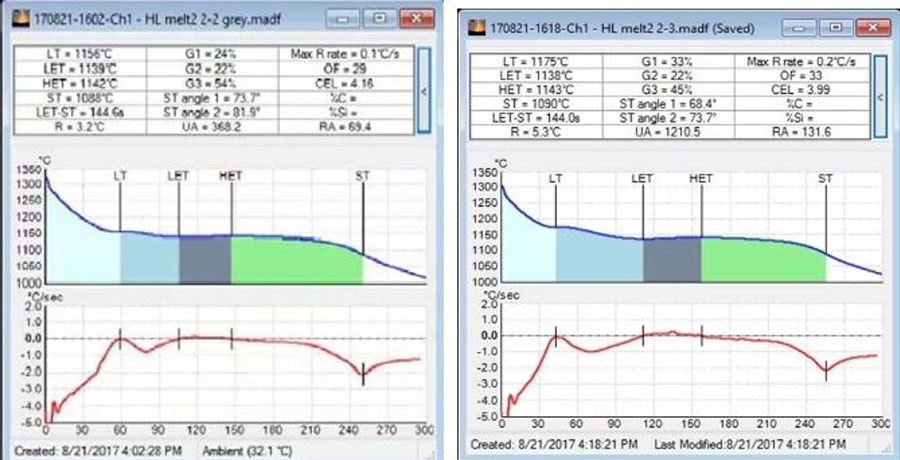

Volgens verschillende verwerkingsmethoden zijn de gedetecteerde EPIC-afbeeldingen als volgt:

Kromme 5: De kromme van het oorspronkelijke mondmonster van gesmolten ijzeras uit de tweede oven

Curve 6: De resultaatcurve van het tweede ovenprogramma A

Curve 7: De resultaatcurve van het tweede ovenprogramma B

Curve 8: De resultaatcurve van het tweede ovenprogramma C

- ①Uit curve 5 en curve 6 blijkt dat de LET-waarde wordt verlaagd van 1149 naar 1141 ℃, het G1-interval is 20% en de precipitatietijd van LET-ST-grafiet is 146 seconden. In combinatie met zijn chemische samenstelling is het bekend dat zijn koolstofequivalent de tweede oven is. De hoogste van de drie programma's. Na analyse was de lagere LET-waarde van de oorspronkelijke curve van het gesmolten ijzer-asgat te wijten aan de toevoeging van ferrosilicium en grafitiserende recarburizer, wat resulteerde in een sterk onmiddellijk nucleatievermogen van gesmolten ijzer.

- ②Uit curve 5 en curve 7 blijkt dat de LET-waarde wordt verlaagd van 1149 naar 1139 ℃, het G1-interval is 24% en de precipitatietijd van LET-ST-grafiet is 146 seconden. In combinatie met zijn chemische samenstelling is het bekend dat zijn koolstofequivalent de tweede oven is. De middelste van de drie programma's. De reden voor de daling van LET is dezelfde als hierboven.

- ③ Uit curve 5 en curve 8 blijkt dat de LET-waarde is verlaagd van 1149 naar 1138°C, het G1-interval is 33% en de precipitatietijd van LET-ST-grafiet is 144 seconden. In combinatie met zijn chemische samenstelling is het bekend dat zijn koolstofequivalent de tweede oven is. De laagste van de drie opties.

- ④Over het algemeen heeft het tweede ovenplan A met het sterkste nucleatievermogen een hogere LET-waarde, de kleinste neiging tot krimp is ook het tweede ovenplan A en de G1-waarde is de kleinste. Het laat zien dat de toename van de CE-waarde de neiging tot contractie kan verminderen en het vermogen tot nucleatie kan verbeteren.

Resultaten en bespreking van de derde optie

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | 0.008 | - | |

| 3-2 | 3.76 | 2.45 | 0.24 | 0.009 | - | |

| 3-3 | 3.78 | 2.37 | 0.24 | 0.008 | - |

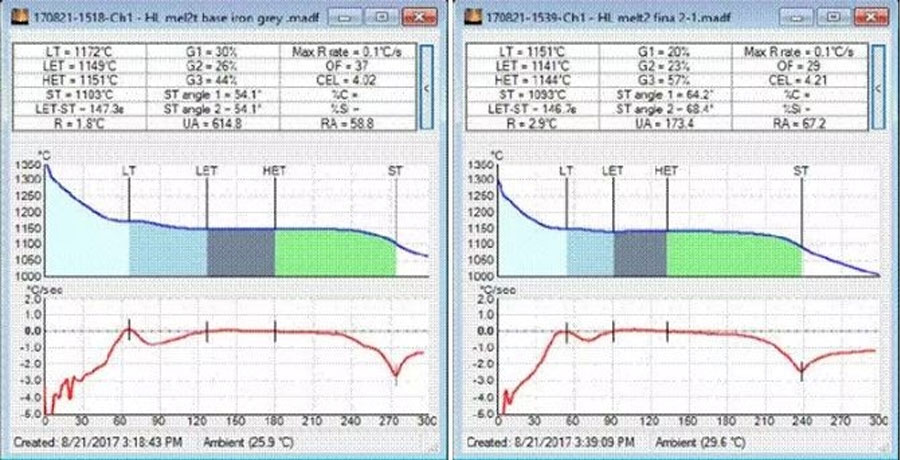

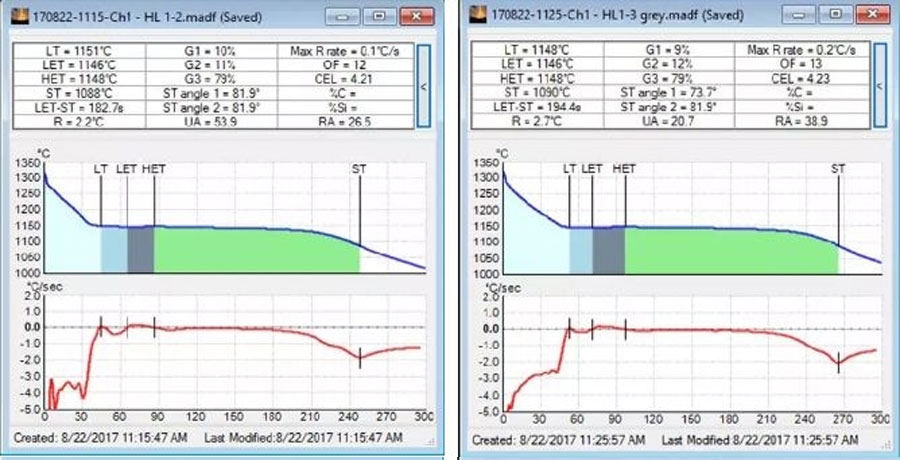

Kromme 9: de kromme van het originele monster van de gesmolten ijzeras van de derde oven

Curve 10: De resultaatcurve van het derde ovenprogramma A

Curve 11: De resultaatcurve van de derde oven plan B

Curve 12: De resultaatcurve van het derde ovenplan C

- ①Van curve 9 en curve 10 is te zien dat de LET-waarde wordt verlaagd van 1147 naar 1145 ℃, de G1-waarde is 6%, LET-ST-grafiet. De neerslagtijd is 172.8 seconden, in combinatie met de chemische samenstelling is het bekend dat het koolstofequivalent het laagste is van de drie schema's van de derde oven.

- ②Uit curve 9 en curve 11 blijkt dat de LET-waarde afneemt van 1147 tot 1146°C, de G1-waarde is 10% en de precipitatietijd van LET-ST-grafiet is 182.7 seconden. In combinatie met zijn chemische samenstelling is het bekend dat zijn koolstofequivalent de derde oven is. De hoogste van de drie programma's.

- ③ Uit curve 9 en curve 10 blijkt dat de LET-waarde is verlaagd van 1147 naar 1146℃, de G1-waarde is 9% en de precipitatietijd van LET-ST-grafiet is 194.4 seconden. In combinatie met zijn chemische samenstelling is het bekend dat zijn koolstofequivalent de derde oven is. De middelste van de drie programma's.

- ④De totale G1-waarde van de derde optie is relatief laag, wat aangeeft dat het gesmolten ijzer dat door deze optie wordt gesmolten de minste neiging heeft om te krimpen. Al met al is het verschil tussen het gesmolten ijzer met drie gietlepels niet groot. Relatief gezien heeft de derde ovenoptie A het beste effect. De conclusie van de monstertest is om de juiste koolstofequivalentwaarde te gebruiken om de ladingsverhouding door het gesmolten ijzer van de eerste en tweede oven aan te passen.

De LET-waarde van het oorspronkelijke gesmolten ijzer van de tweede oven is hoger dan die van de eerste oven en de G1-waarde is kleiner dan die van de eerste oven. Door de laadverhouding van de tweede en derde oven aan te passen, puur mangaanarm schroot te vervangen door klompstaal, komt de LET-waarde in de buurt en wordt de G1-waarde aanzienlijk verlaagd na de hercarbonisatie. Daarom kan het verhogen van het koolstofgehalte het nucleatievermogen van het oorspronkelijke gesmolten ijzer verbeteren en verminderen.

De krimpneiging verandert weinig met het type schroot. Het juiste sferoïdiserende inentingsbehandelingsproces wordt verkregen door het eerste oven A-plan te vergelijken met het B-plan en het C-plan. Het eigen sferoïdiserende middel en het inoculant van de fabriek passen de bestaande behandelingsmethode toe, en de krimpneiging en het nucleatievermogen van het gesmolten ijzer zijn beter. Arm; Volgens het tweede ovenplan A, plan B en plan C, wanneer de dosering van het sferoïdiserende middel 1.2% is en de dosering van het inoculant 0.5 is, is het behandelingseffect het beste en is het verschil tussen vooraf ingebedde en afgetapte invoer niet groot; geslaagd Bij vergelijking van de derde ovenschema's A, B en C is er geen duidelijk verschil in de effecten van de drie behandelingsschema's.

De oorzaak van de wijziging is de CE-waarde van het oorspronkelijke gesmolten ijzer. Kortom, met een hoge CE-waarde (C3.7-3.9, Si2.1-2.4), kan het gebruik van Elkem nodulizer inoculant, dosering van nodulizer 1.2%, Elkem inoculant 0.5% en flow inoculant een hoge vorm krijgen. Het gesmolten ijzer met nucleaire capaciteit en lage krimpneiging maakt het gemakkelijker om gietijzeren gietstukken te verkrijgen die voldoen aan de kwaliteitseisen. Toepassingsconclusies voor productie Gebruik voorbeeldtestconclusies voor de productie van nodulair gietijzeren dikwandige onderdelen. Het plan is als volgt: smeltgewicht 20t, ladingsverhouding ruwijzer 65%, schrootstaal 35%, Elkem nodulizer 1.2%, Elkem inoculant 0.5% + met Flow inoculant, het originele gesmolten ijzer C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S<0.02, neem voor productie de gietteststaaf die aan het gietstuk is bevestigd voor testen, en ontleed en observeer het gietlichaam. Na de dissectie werd het verwerkingsoppervlak geïnspecteerd en er waren geen grafietzwevende en krimpdefecten na verwerking, en het programma was succesvol.

Op te sommen

- 1. Dikwandige onderdelen van nodulair gietijzer zijn moeilijk te controleren bij de productie van nodulair gietijzer. Ze hebben de kenmerken van een grote wanddikte, langzame afkoeling, bevatten Mg en andere elementen en een hoge neiging tot krimpen. Defecten en uitval tijdens de productie zijn gemakkelijk te voorkomen, wat economische verliezen veroorzaakt. Vooral voor gietstukken van QT400-18AR-kwaliteit, zijn prestatie-eisen: trekprestaties Rm≥390; vloeigrens Re≥240; rek A≥18; gemiddelde impactwaarde KV2≥14, minimale impactwaarde KV2≥11 en hogere eisen.

- 2. Door middel van de kleine monsterprocestest wordt het gietende kleine monsterproefstuk getest op verschillende chemische componenten en verschillende behandelingsmethoden voor sferoïdisatie-inenting. De Elkem-apparatuur EPIC detecteert de krimpneiging van het gesmolten ijzer, bepaalt de juiste chemische samenstelling en de juiste nodularisatie-inentingsbehandelingsmethode en kan het gesmolten ijzer met de kleinste krimpneiging verkrijgen.

- 3. Pas de gegevens die zijn verkregen uit de kleine steekproefprocestest toe op de daadwerkelijke productie om een duidelijk en stabiel productieplan te vormen voor de productie van nodulair gietijzeren dikwandige onderdelen. Door inspectie van de bijgevoegde gietteststaaf en anatomische observatie van het oppervlak, wordt vastgesteld dat het plan effectief is en dat het gietstuk wordt geproduceerd. De kwaliteit is goed en voldoet aan de kwaliteitseisen.

Bewaar de bron en het adres van dit artikel voor herdruk: Drie soorten smelt- en gietschema's voor nodulair gietijzer

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld