Zandgieten

Wat is zandgieten?

Zandgieten verwijst naar een gietmethode waarbij gietstukken worden geproduceerd in zandvormen. Gietstukken van staal, ijzer en de meeste non-ferrolegeringen kunnen worden verkregen door zandgietmethoden. Omdat de modelleringsmaterialen die worden gebruikt bij zandgieten goedkoop en gemakkelijk te verkrijgen zijn, en de mallen gemakkelijk te vervaardigen zijn, kunnen ze worden aangepast aan productie uit één stuk, batchproductie en massaproductie van gietstukken. Het is lange tijd het basisproces geweest bij de productie van gietstukken.

De basisgrondstoffen voor het maken van zandvormen zijn gietzand en zandbindmiddel. Het meest gebruikte gietzand is kiezelhoudend zand. Wanneer de prestaties van silicazand bij hoge temperaturen niet aan de gebruikseisen kunnen voldoen, wordt speciaal zand zoals zirkoonzand, chromietzand en korundzand gebruikt. Om de afgewerkte zandvorm en kern een bepaalde sterkte te geven en niet te vervormen of te beschadigen tijdens het hanteren, vormen en gieten van vloeibaar metaal, is het over het algemeen noodzakelijk om een zandbindmiddel toe te voegen aan het gietstuk om de losse zanddeeltjes te binden om te vormen zand. Het meest gebruikte vormzandbindmiddel is klei, en verschillende drogende oliën of halfdrogende oliën, in water oplosbare silicaten of fosfaten en verschillende synthetische harsen kunnen ook als vormzandbindmiddel worden gebruikt. De buitenste zandvormen die bij zandgieten worden gebruikt, zijn onderverdeeld in drie typen: klei groen zand, klei droog zand en chemisch gehard zand afhankelijk van het bindmiddel dat in het zand wordt gebruikt en de manier waarop het zijn sterkte opbouwt.

Klei nat zand

Klei en een geschikte hoeveelheid water worden gebruikt als het belangrijkste bindmiddel voor vormzand. Nadat het zand is gemaakt, wordt het direct gecombineerd en nat gegoten. Natgieten heeft een lange geschiedenis en wordt veel gebruikt. De sterkte van groen zand hangt af van de kleislurry die wordt gevormd door klei en water in een bepaalde verhouding te mengen. Als het vormzand eenmaal is gemengd, heeft het een bepaalde sterkte. Nadat het in een zandvorm is gestampt, kan het voldoen aan de vereisten van gieten en gieten. Daarom zijn de hoeveelheid klei en vocht in het vormzand zeer belangrijke procesfactoren.

Een gietmethode waarbij vormzand en kernzand worden gebruikt als vormmaterialen om een mal te maken, en vloeibaar metaal wordt gevuld met de mal onder zwaartekracht om een gietstuk te produceren. Gietstukken van staal, ijzer en de meeste non-ferrolegeringen kunnen worden verkregen door zandgietmethoden. Omdat de vormmaterialen die worden gebruikt bij zandgieten goedkoop en gemakkelijk te verkrijgen zijn, en de mallen gemakkelijk te vervaardigen zijn, kunnen ze worden aangepast aan productie uit één stuk, batchproductie en massaproductie van gietstukken. Het is lange tijd het basisproces geweest bij de productie van gietstukken.

De mal die bij zandgieten wordt gebruikt, is over het algemeen samengesteld uit een combinatie van een buitenste zandmal en een kern. Om de oppervlaktekwaliteit van gietstukken te verbeteren, wordt vaak een verflaag aangebracht op het oppervlak van de zandvorm en kern. De belangrijkste componenten van de coating zijn poedervormige materialen en bindmiddelen met een hoge vuurvastheid en een goede chemische stabiliteit bij hoge temperaturen. Daarnaast worden een drager (water of andere oplosmiddelen) en diverse additieven toegevoegd voor een gemakkelijke toepassing.

De voordelen van kleigroen zandgieten zijn:

- - Klei is rijk aan grondstoffen en laag in prijs.

- - Het meeste gebruikte klei-natzand kan na een goede zandbehandeling worden gerecycled en hergebruikt.

- - De cyclus van het vervaardigen van de mal is kort en de werkefficiëntie is hoog.

- - Het gemengde vormzand kan lang worden gebruikt.

- - Nadat de zandvorm is gestampt, kan deze nog steeds een kleine hoeveelheid vervorming verdragen zonder te worden beschadigd, wat zeer gunstig is voor het opstellen en het plaatsen van de kern.

Zwakte is:

- - Om de stroperige kleislurry op het oppervlak van de zandkorrels te coaten tijdens het mengen van het zand, is een krachtige zandmengapparatuur met kneedwerking vereist, anders is het onmogelijk om zand van goede kwaliteit te verkrijgen.

- - Omdat het vormzand een zeer hoge sterkte heeft na te zijn gemengd, is het vormzand niet gemakkelijk te vloeien tijdens het modelleren en is het moeilijk te stampen. Het is arbeidsintensief en vereist bepaalde vaardigheden bij het modelleren met de hand, en de apparatuur is gecompliceerd en enorm bij het machinaal modelleren.

- - De stijfheid van de mal is niet hoog en de maatnauwkeurigheid van het gietstuk is slecht.

- - Gietstukken zijn gevoelig voor defecten zoals zandwassen, zandinsluiting en poriën.

Droge kleizandvormen hebben een iets hoger nat vochtgehalte dan die welke bij de productie van deze zandvorm worden gebruikt.

Kleizandkern is een eenvoudige kern gemaakt van kleizand.

Droog kleizand

Het natte vocht van het vormzand waarmee deze zandvorm is gemaakt, is iets hoger dan dat van het natte vormzand. Nadat de zandvorm is gemaakt, moet het oppervlak van de holte worden bedekt met vuurvaste verf en vervolgens in een oven worden geplaatst om te drogen, en nadat deze is afgekoeld, kan deze worden gevormd en gegoten. Het duurt lang om kleizandvormen te drogen, verbruikt veel brandstof en de zandvormen worden gemakkelijk vervormd tijdens het droogproces, wat de nauwkeurigheid van gietstukken beïnvloedt. Droge zandvormen van klei worden over het algemeen gebruikt om stalen gietstukken en grotere ijzeren gietstukken te maken. Omdat chemisch gehard zand op grote schaal is toegepast, hebben droge zandsoorten de neiging om te worden geëlimineerd.

Chemisch gehard zand

Het vormzand dat in dit type zand wordt gebruikt, wordt chemisch verhard zand genoemd. Het bindmiddel is over het algemeen een stof die moleculen kan polymeriseren en een driedimensionale structuur kan worden onder invloed van een verharder, en verschillende synthetische harsen en waterglas worden vaak gebruikt. Er zijn in principe 3 manieren van chemisch uitharden.

- - Zelfhardend: Het bindmiddel en de verharder worden beide toegevoegd tijdens het mengen van zand. Nadat de zandvorm of kern is gemaakt, reageert het bindmiddel onder invloed van de verharder om de zandvorm of kern uit zichzelf te laten uitharden. De zelfhardende methode wordt voornamelijk gebruikt voor modellering, maar wordt ook gebruikt om grotere kernen of kernen met kleine productiebatches te vervaardigen.

- - Aerosolverharding: Bij het mengen van zand bindmiddel en andere hulpstoffen toevoegen, zonder eerst verharder toe te voegen. Blaas na het modelleren of het maken van de kern de gasvormige verharder of vloeibare verharder in de gasdrager verneveld om het in de zandvorm of kern te verspreiden om de zandvorm te laten uitharden. De aërosolhardingsmethode wordt voornamelijk gebruikt om kernen te maken, en wordt soms gebruikt om kleine zandvormpjes te maken.

- - Verwarming Verharding: Bindmiddel en latente verharder toevoegen die bij kamertemperatuur niet werken bij het mengen van zand. Nadat de zandvorm of kern is gemaakt, wordt deze verwarmd. Op dit moment reageert de latente verharder met bepaalde componenten in het bindmiddel om een effectieve verharder te genereren die het bindmiddel kan uitharden, waardoor de zandvorm of kern verhardt. De verwarmingshardingsmethode wordt voornamelijk gebruikt om kernen te maken naast het maken van kleine zandvormpjes met dunne schil.

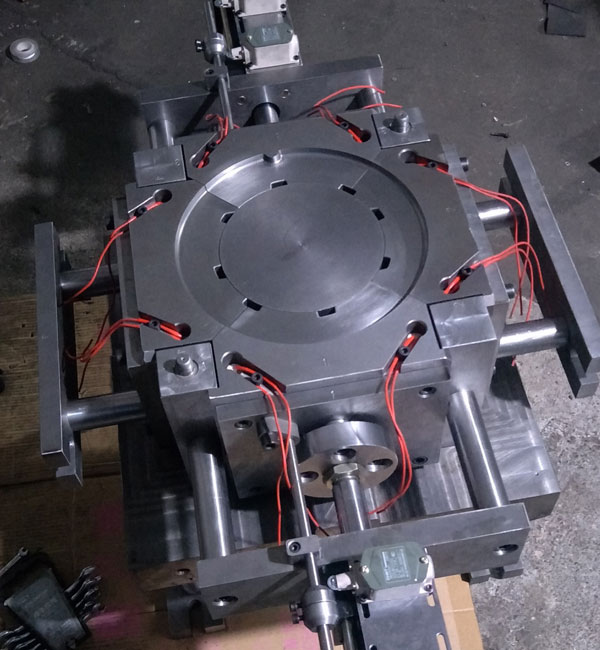

De geschiedenis van Minghe Zandgietwerkplaats

Minghe Zandgietwerkplaats werd toegevoegd in 2005 met toevoeging van een kustzandmixer continue zandmixer. Zandgieten is een groot compliment voor de rubberen gipsvorm, het proces waarop het bedrijf is opgericht. Zandgieten maakt momenteel ongeveer de helft van onze gieterijactiviteiten uit.

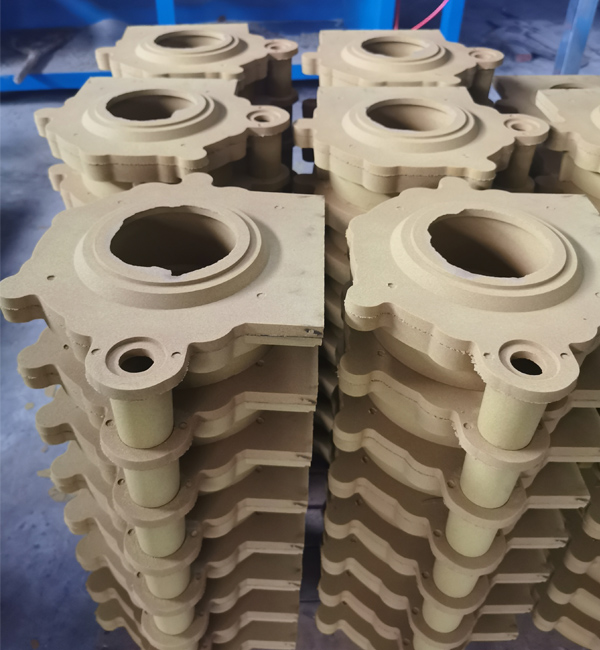

In 2016, Minghe Casting breidde de zandgietlijn aanzienlijk uit met de toevoeging van een grotere continue zandmixer met dubbele hopper, geautomatiseerde controles en mechanische terugwinning. Hierdoor kan Minghe Casting overstappen van slechts een lage kwaliteit van hoge kwaliteit naar productiehoeveelheden, terwijl de hoge kwaliteit die door de markt wordt geëist, behouden blijft. De investering vertegenwoordigt ook de inzet van Prototype Casting om zijn voetafdruk voor het verbruik van natuurlijke hulpbronnen te minimaliseren, met name het silicazand dat wordt gebruikt bij zandgieten. Vanwege secundaire markten voor teruggewonnen zand en de mogelijkheid om 80% van het zand in het proces te hergebruiken, wordt het afval van zand naar stortplaatsen volledig geëlimineerd!!!

Minghe zandgietwerkplaats is ongeveer 8000 vierkante meter. Wat uw gietproject ook is, klein of groot, wij kunnen u een goede doorlooptijd en goede kwaliteit bieden. In onze gieterij worden meer dan 60% gegoten aluminium onderdelen geëxporteerd. We hebben dus veel ervaring voor uw projecten.

Voordelen van het zandgietproces:

De functies van investeringsgieten kunnen als volgt worden samengevat:

- - De slijtvaste delen van zandgietbrekers zijn nog steeds heel gebruikelijk in China, zoals kaakplaten, hoge chroomhamers, breekwanden, rollende mortelwanden, enz., Omdat in de brekerapparatuur, als een relatief groot slijtvast gietstuk , Relatief gezien is de nauwkeurigheid niet erg hoog. Vooral voor de kaken worden de afgewerkte producten bijna niet gepolijst door een draaibank. De gebroken muur, rollende mortelmuur, rolhuid en dergelijke hoeven alleen maar gepolijst te worden door een draaibank, dus het is vooral geschikt voor zandgieten. Omdat de slijtvaste delen van zandgietkaken, hoge chroomhamers, gebroken muren, rollende mortelmuren, rolhuiden, enz., Zijn deze breekapparatuur meer dan 20% duurzamer dan andere producten zoals verloren schuimgieten.

- – Zandgieten is een soort gietproces. De gietvorm die bij zandgieten wordt gebruikt, bestaat over het algemeen uit een buitenste zandvorm en een kern. Omdat de vormmaterialen die worden gebruikt bij zandgieten goedkoop en gemakkelijk te verkrijgen zijn, en de mallen gemakkelijk te vervaardigen zijn, kunnen ze worden aangepast aan productie uit één stuk, batchproductie en massaproductie van gietstukken. Het is lange tijd het basisproces geweest bij de productie van gietstukken. Momenteel wordt internationaal bij de productie van alle gietstukken 60 tot 70% van de gietstukken geproduceerd met zandvormen en ongeveer 70% daarvan met kleizandvormen.

- - goedkoop

- – Eenvoudig productieproces

- – Korte productiecyclus

- – Daarom worden gietstukken, zoals cilinderblokken van automotoren, cilinderkoppen, krukassen, enz. allemaal geproduceerd door het kleigroene zandproces. Wanneer het natte type niet aan de vereisten kan voldoen, overweeg dan om het droge zandtype met kleizandoppervlak, het droge zandtype of andere zandtypes te gebruiken. Het gewicht van gietstukken gemaakt van kleigroen zand kan variëren van enkele kilo's tot tientallen kilo's, terwijl gietstukken geproduceerd door droge klei tientallen tonnen kunnen wegen.

Minghe Hardware-productieproces van zandgieten

Het basisproces van het Minghe Casting-zandgietproces heeft de volgende stappen:

- Zandmengfase: Vormzand en kernzand voorbereiden voor modellering, gebruik over het algemeen een zandmixer om de oude kaart in te brengen en de juiste hoeveelheid klei om te mengen.

- Vorm makende fase: Maak mallen en kerndozen volgens de tekeningen van de onderdelen. Over het algemeen kan een enkel stuk worden gemaakt van houten mallen, massaproductie kan worden gebruikt om plastic mallen of metalen mallen te maken (algemeen bekend als ijzeren mallen of stalen mallen), en grootschalige gietstukken kunnen worden gebruikt om patroonplaten te maken. Nu zijn de mallen in feite graveermachines, dus de productiecyclus wordt aanzienlijk verkort en het duurt meestal 2 tot 10 dagen om de mal te maken.

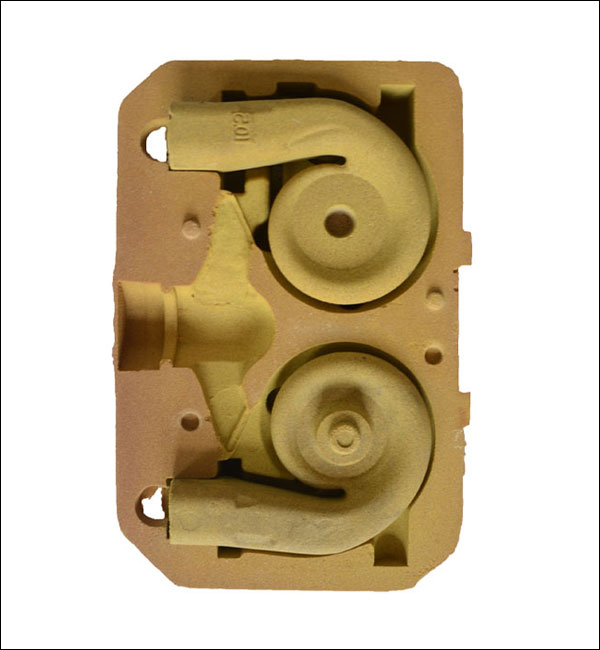

- Fase van modellering (kernen maken): inclusief modelleren (de holte van het gietstuk vormen met vormzand), het maken van de kern (het vormen van de binnenvorm van het gietstuk) en het matchen van de mal (de kern in de holte plaatsen en de bovenste en onderste kolven sluiten). Modelleren is een belangrijke schakel in casting.

- Smeltfase: Volgens de vereiste metaalsamenstelling is de chemische samenstelling op elkaar afgestemd en wordt de juiste smeltoven geselecteerd om het legeringsmateriaal te smelten om een gekwalificeerde vloeibare metaalvloeistof te vormen (inclusief gekwalificeerde samenstelling en gekwalificeerde temperatuur). Bij het smelten worden over het algemeen koepels of elektrische ovens gebruikt (vanwege milieubeschermingseisen zijn koepels nu in principe verboden en worden elektrische ovens in principe gebruikt).

- Gietfase: Giet met een pollepel het gesmolten ijzer in de elektrische oven in de afgewerkte vorm. Het is noodzakelijk om aandacht te besteden aan de snelheid van het gieten van gesmolten ijzer, zodat het gesmolten ijzer de hele holte vult. Daarnaast is het gieten van gesmolten ijzer gevaarlijker, let dus op de veiligheid!

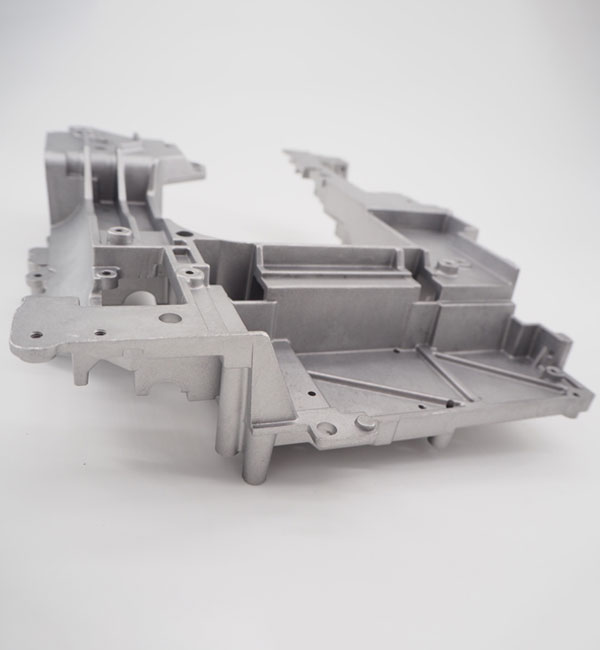

- Reinigingsfase: Na het gieten en wachten tot het gesmolten metaal stolt, neem je een hamer om de poort te verwijderen en het zand van het gietstuk af te schudden, en gebruik dan een zandstraalmachine om te zandstralen, zodat het oppervlak van het gietstuk er heel schoon uitziet! Voor gietstukken die niet strikt vereist zijn Na inspectie is het in principe klaar om de fabriek te verlaten.

- Gietverwerking: Voor sommige gietstukken met speciale eisen of sommige gietstukken die niet aan de eisen kunnen voldoen, kan een eenvoudige verwerking nodig zijn. Over het algemeen wordt een slijpschijf of een slijper gebruikt voor het verwerken en polijsten om de bramen te verwijderen en de gietstukken gladder te maken.

- Gieten Inspectie: Gietinspectie vindt meestal plaats tijdens het reinigen of verwerken, en de niet-gekwalificeerde worden meestal ontdekt. Sommige gietstukken hebben echter individuele vereisten en moeten opnieuw worden geïnspecteerd. Voor sommige gietstukken moet bijvoorbeeld een schacht van 5 cm in het middengat worden gestoken, dus u moet een schacht van 5 cm nemen en deze uitproberen.

Na de bovenstaande 8 stappen is het gietstuk in principe gevormd. Voor gietstukken die een hoge precisie vereisen, is machinale bewerking vereist.

| Vormontwikkeling en ontwerp ▶ |

| Zand Mxing-podium ▶ |

| Inspectie verloren was ▶ |

| Wax Groepsboom▶ |

| Silica Sol-schelp ▶ |

| Waterglasversterking▶ |

| Ontparaffineren met stoom ▶ |

| Roosteren-gieten▶ |

| Poortschuren verwijderen ▶ |

| Leeg Positief▶ |

| Complete precisie gietstukken▶ |

| Inpakken en verzenden▶ |

De Minghe-casestudy's van zandgieten

Minghe Casting-fabricagediensten zijn beschikbaar voor zowel ontwerp naar realiteit als productieruns van laag tot hoog volume van uw spuitgietonderdelen, zandgietonderdelen, investeringsgietonderdelen, metaalgietonderdelen, verloren schuimgietonderdelen en meer.

Ga naar Bekijk meer Casting Parts Cases Studies >>>

Kies de beste leverancier van zandgieten

Momenteel worden onze onderdelen voor zandgieten geëxporteerd naar Amerika, Canada, Australië, het Verenigd Koninkrijk, Duitsland, Frankrijk, Zuid-Afrika en vele andere landen over de hele wereld. We zijn ISO9001-2015 geregistreerd en ook gecertificeerd door SGS.

Onze op maat gemaakte fabricageservice voor zandgietwerk biedt duurzame en betaalbare gietstukken die voldoen aan uw specificaties voor de automobiel-, medische, ruimtevaart-, elektronica-, voedsel-, bouw-, beveiligings-, scheepvaart- en meer industrieën. Snel om uw aanvraag te verzenden of uw tekeningen in te dienen om zo snel mogelijk een gratis offerte te krijgen. Neem contact met ons op of e-mail! verkoop@hmminghe.com om te zien hoe onze mensen, apparatuur en gereedschappen de beste kwaliteit voor de beste prijs kunnen leveren voor uw zandgietproject.

Wij bieden castingdiensten aan, waaronder:

Minghe Casting-diensten werken met zandgieten, metaalgieten, investeringsgieten, verloren schuimgieten en meer.

Zandgieten

Zandgieten is een traditioneel gietproces waarbij zand wordt gebruikt als het belangrijkste modelleermateriaal om mallen te maken. Zwaartekrachtgieten wordt over het algemeen gebruikt voor zandvormen, en lagedrukgieten, centrifugaalgieten en andere processen kunnen ook worden gebruikt als er speciale vereisten zijn. Zandgieten heeft een breed scala aan aanpasbaarheid, kleine stukken, grote stukken, eenvoudige stukken, complexe stukken, enkele stukken en grote hoeveelheden kunnen worden gebruikt.

Permanent vormgieten

Permanent vormgieten hebben een lange levensduur en een hoge productie-efficiëntie, hebben niet alleen een goede maatnauwkeurigheid en een glad oppervlak, maar hebben ook een hogere sterkte dan zandafgietsels en hebben minder kans om beschadigd te raken wanneer hetzelfde gesmolten metaal wordt gegoten. Daarom wordt bij de massaproductie van middelgrote en kleine non-ferro metalen gietstukken, zolang het smeltpunt van het gietmateriaal niet te hoog is, over het algemeen de voorkeur gegeven aan metaalgieten.

Investeringsgieten

Het grootste voordeel van investering gieten is dat omdat investeringsgietstukken een hoge maatnauwkeurigheid en oppervlakteafwerking hebben, ze het machinale werk kunnen verminderen, maar een kleine bewerkingstoeslag achterlaten op de onderdelen met hogere eisen. Het is duidelijk dat het gebruik van de investeringsgietmethode veel werktuigmachines en manuren kan besparen, en metaalgrondstoffen aanzienlijk kan besparen.

Verloren schuimafgietsel

Verloren schuim gieten is het combineren van paraffinewas- of schuimmodellen vergelijkbaar met de gietgrootte en vorm in modelclusters. Na het borstelen en drogen van vuurvaste coatings, worden ze begraven in droog kwartszand voor vibratiemodellering en onder negatieve druk gegoten om het model te vergassen. , Het vloeibare metaal neemt de positie van het model in en vormt na stollen en afkoelen een nieuwe gietmethode.

Die Casting

Spuitgieten is een metaalgietproces, dat wordt gekenmerkt door het uitoefenen van hoge druk op het gesmolten metaal met behulp van de holte van de mal. Matrijzen zijn meestal gemaakt van legeringen met een hogere sterkte en dit proces lijkt enigszins op spuitgieten. De meeste spuitgietstukken zijn ijzervrij, zoals zink, koper, aluminium, magnesium, lood, tin en lood-tinlegeringen en hun legeringen. Minghe is de top van China geweest spuitgieten service

Centrifugaal gieten

Centrifugaal gieten is een techniek en methode om vloeibaar metaal in een roterende vorm met hoge snelheid te injecteren, zodat het vloeibare metaal centrifugale beweging is om de vorm te vullen en een gietstuk te vormen. Door de centrifugale beweging kan het vloeibare metaal de mal in radiale richting goed vullen en het vrije oppervlak van het gietstuk vormen; het beïnvloedt het kristallisatieproces van het metaal, waardoor de mechanische en fysieke eigenschappen van het gietstuk worden verbeterd.

Gieten onder lage druk

Gieten onder lage druk betekent dat de mal over het algemeen boven een afgesloten smeltkroes wordt geplaatst en dat perslucht in de smeltkroes wordt geïntroduceerd om een lage druk (0.06 - 0.15 MPa) op het oppervlak van het gesmolten metaal te veroorzaken, zodat het gesmolten metaal uit de stijgbuis naar boven stijgt vul de mal en controleer de gestolde gietmethode. Deze gietmethode heeft een goede toevoer en een dichte structuur, gemakkelijk te gieten grote dunwandige complexe gietstukken, geen stootborden en een metaalterugwinningspercentage van 95%. Geen vervuiling, eenvoudig te realiseren automatisering.