De proceskenmerken van lagedrukgieten

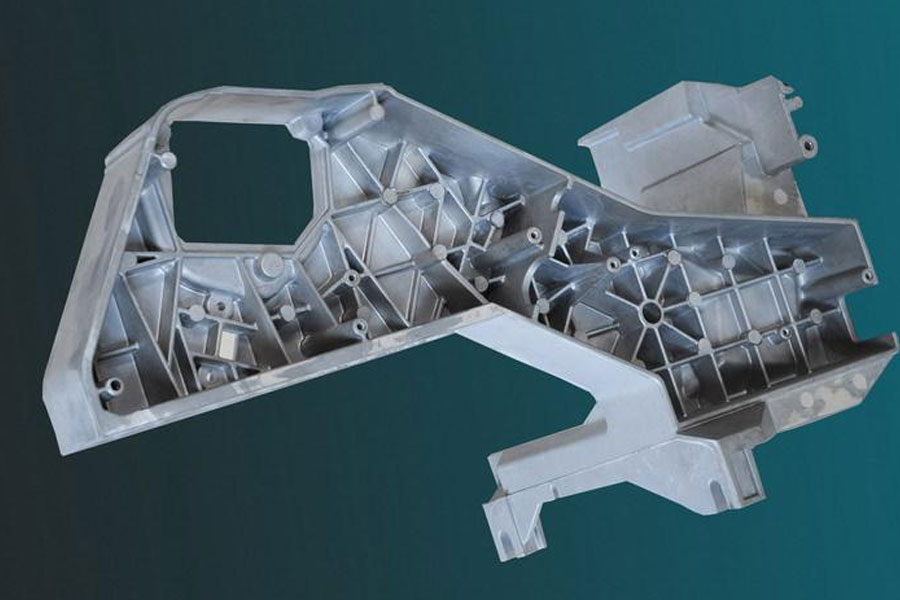

In de giettechnologie van gietstukken van aluminiumlegeringen is gieten onder lage druk het meest gebruikelijk. Gieten onder lage druk biedt een goede kwaliteitsborging voor autowielen en andere onderdelen, en zijn onvervangbare superioriteit wordt erkend door de meeste autofabrikanten. Dit artikel introduceert voornamelijk de geschiedenis, het principe, de proceskenmerken en de vereiste omstandigheden van gieten onder lage druk, met als doel een overeenkomstige referentie te bieden voor insiders in de industrie.

De lagedrukgietmethode wordt al tientallen jaren gebruikt en neemt vooral bij gietstukken van aluminiumlegeringen een belangrijke plaats in. De lagedrukgietmethode is een gangbare methode met krachtige functies, die de sterkte van het materiaal kunnen vergroten en de prestaties van het materiaal kunnen verbeteren. Gieten onder lage druk is een zeer praktische gietmethode. De gietstukken die worden gegoten zijn van goede kwaliteit en de methode kent een relatief hoge mate van automatisering.

1. De geschiedenis van lagedrukgieten

De lagedrukgietmethode kent een geschiedenis van meer dan honderd jaar. In de jaren 1920 waren Frankrijk en Duitsland de twee landen die de lagedrukgietmethode toepasten op het gieten van aluminiumlegeringen, maar ze bevonden zich nog in de proeftoepassingsfase. In 1945 werd op grote schaal lagedrukproductie toegepast, voornamelijk bij de productie van regenwaterleidingen en biercontainers in het VK. In 1958 pasten de Amerikanen de lagedrukgietmethode toe op het gieten van auto-motoronderdelen. Dit was de kans om het lagedrukgieten op grote schaal te gebruiken. De wereldwijde auto-industrie begon deze magische gietmethode op te merken en de methode werd eind jaren vijftig in China geïntroduceerd.

In mijn land begon het gebruik van lagedrukgieten in 1961. Toen de productie van luchtgekoelde cilinderkoppen op magische wijze kon worden gerealiseerd door de lagedrukgietmethode, begon deze methode zeer gewaardeerd te worden. Sindsdien wordt lagedrukgiettechnologie continu toegepast in de auto-industrie en is de materiaalbenutting zeer hoog, vooral in gietstukken van aluminiumlegeringen, die maar liefst de helft is van de lagedrukgiettechnologie. De kwaliteit van de gietstukken van aluminiumlegeringen die met deze technologie worden geproduceerd, is uitstekend en het soort geproduceerde producten wordt voortdurend uitgebreid. In de jaren zeventig werd de technologie voor gieten onder lage druk gebruikt bij de productie van autowielen. In de moderne tijd begonnen mensen aandacht te besteden aan de lichtgewichtontwikkeling van auto's. Lagedrukgiettechnologie begon onderdelen te vervaardigen met betere prestaties, hogere interne kwaliteit en strengere mechanische eigenschappen.

2. Basisprincipes

Het basisprincipe van gieten onder lage druk is voornamelijk om de gesmolten soep in de vorm te brengen door druk uit te oefenen, en de gesmolten soep stolt geleidelijk door langzaam te vullen, en het stollen van het poortdeel is de tijd waarop de druk wordt uitgeoefend. De op deze manier gestolde gietstukken zullen perfect zijn. De stollingsrichting begint vanuit de poortrichting, is niet in strijd met de druk en wordt niet verstoord door druk, en het stollingsproces en de koeling worden op natuurlijke en soepele wijze voltooid.

3. De kenmerken van het lagedrukgietproces

De druk en snelheid van lagedrukgieten kunnen flexibel worden aangepast tijdens het gieten, zodat gieten kan worden uitgevoerd volgens verschillende gietvormen. Gieten onder lage druk maakt voornamelijk gebruik van vulling van het type bodeminjectie, wat de stabiele vulling van gesmolten metaal kan garanderen, ook effectief de interferentie van de ruimte met gesmolten metaal kan voorkomen en de vorming van kwaliteitsgebreken kan voorkomen nadat het gietstuk is gevormd. Onder invloed van druk hebben de gevormde gietstukken een hoogwaardig, glad oppervlak en hoge prestaties. Tegelijkertijd vermindert gieten onder lage druk de arbeidsintensiteit aanzienlijk, is het milieu beter en is de uitrusting handig en praktisch. Vergeleken met andere gietmethoden heeft lagedrukgieten bepaalde bijzonderheden en heeft het ook zeer verschillende proceskenmerken.

3.1 Kenmerken vergeleken met gewoon gieten Bij lagedrukgieten kunnen metalen vormen, zandvormen, steenslijpvormen enz. worden gebruikt, en het toepassingsgebied is zeer breed, dus de lagedrukgietmethode heeft veel voordelen die gewone gietmethoden hebben. Lagedrukgieten is geschikt voor non-ferrometalen en ferrometalen, wat met veel gangbare gietmethoden niet wordt bereikt. De vulling van lagedrukgieten is zeer stabiel, omdat het voornamelijk het bodemconstructietype aanneemt, zodat de druk en snelheid flexibel kunnen worden aangepast. Onder invloed van druk is de stolling van het gesmolten metaal zeer voldoende, is de bezettingsgraad hoog en is de vloeibaarheid beter en wordt de kwaliteit van het gietstuk verbeterd. Hoe complexer het gietwerk, hoe meer het zijn voordelen kan laten zien.

3.2 Kenmerken vergeleken met spuitgieten

Gieten onder lage druk kan worden gebruikt om vele soorten gietstukken te vervaardigen en de warmtebehandeling kan flexibel worden uitgevoerd, afhankelijk van de werkelijke situatie. Het kan worden gebruikt om zowel dunwandige gietstukken als dikwandige gietstukken te vervaardigen, en het kan de interferentie van lucht tijdens het gietproces volledig vermijden. , Krijg gietstukken van hoge kwaliteit, een glad oppervlak, fijne structuur en minder luchtbellen. Bovendien zijn de mechanische eigenschappen van de gietstukken zeer uitstekend, met meer typen, fijner en goedkoper.

3.3 Nadelen Beïnvloed door de locatie en het aantal poorten, evenals de dikte van de binnenmuur, zal het product onderhevig zijn aan bepaalde beperkingen. Om de goede vloeibaarheid van het gesmolten metaal volledig weer te geven en ervoor te zorgen dat het stollen bij de poort begint, zal de gietcyclus worden verhoogd en zal de stollingssnelheid ook vertragen. Wanneer gesmolten metaal de holte vult, zullen de mechanische eigenschappen van het gesmolten metaaloppervlak beperkt zijn.

4. Vereiste voorwaarden voor gieten onder lage druk

4.1 temperaturen

De temperatuur van de gesmolten soep wordt beïnvloed door het type en de vorm, maar het algehele verschil zal niet al te groot zijn. Of de temperatuur geschikt is of niet, heeft direct invloed op de kwaliteit en esthetiek van het product, dus de temperatuur moet binnen een redelijk bereik worden geregeld. Opgemerkt moet worden dat ook de matrijstemperatuur niet kan worden genegeerd.

Vanuit het perspectief van het stollen van gesmolten metaal, is de verdeling van de matrijstemperatuur voornamelijk van de poort naar de opwaartse richting geleidelijk lager, maar omdat dit de gietcyclus verlengt en de stollingssnelheid beïnvloedt, moeten de bovenste en horizontale koeling worden uitgevoerd . De productiecyclus, de temperatuur van het gesmolten metaal en andere aspecten moeten zorgvuldig worden overwogen en aangepast, wat de interne en externe kwaliteit van het gietstuk diepgaand zal beïnvloeden, zodat het temperatuurverschil van de poort kan worden verhoogd volgens de werkelijke situatie, zodat de status-quo kan worden gewijzigd.

4.2 Drukverhogingstijd

De druktijd verwijst voornamelijk naar de tijd die het gesmolten metaal nodig heeft van het vullen tot het stollen bij de poort. De drukopbouwtijd kan worden beïnvloed door verschillende factoren, waarbij rekening moet worden gehouden met de cilinderkoptijd. De verlenging moet zo lang mogelijk zijn en de basis voor verlenging is voornamelijk gebaseerd op het gewicht. De druktijd wordt gemakkelijk beïnvloed door temperatuuromstandigheden. Als de temperatuur stabiel is, zal de druktijd ook zeer stabiel zijn.

De stollingstijd van gesmolten metaal kan onstabiel zijn als gevolg van veranderingen in warmte en temperatuurdaling. Omdat het aantal gietstukken zal blijven toenemen, zal de temperatuur zeer onstabiel zijn en tegelijkertijd zal de dwarsdoorsnede van de poort afnemen, waardoor de stollingstijd zal veranderen, wat resulteert in interne defecten in de kwaliteit van de gietstukken. Daarom moeten we goed letten op de invloed van factoren als temperatuur, poort en toevoerleiding naar het soepsysteem.

4.3 Tijd instellen

De stollingstijd verwijst naar de tijd vanaf de voltooiing van het onder druk brengen tot het uit de vorm halen van het product. Nadat het gietstuk is ontvormd, wordt het niet echt voltooid, maar om ervoor te zorgen dat het gietstuk niet vervormt en de kwaliteit van het gietstuk wordt gegarandeerd. De tijd die nodig is voor dit onderdeel moet worden opgeteld bij de tijd die nodig is voor het stollen. De stollingstijd zal niet lang duren, het is gerelateerd aan de temperatuur en de stollingssnelheid zal sneller zijn dan de druktijd. Om de stollingstijd te verkorten, kan de koelsnelheid worden verhoogd.

4.4 Condities onder druk

Om het vuleffect te garanderen, moet u aandacht besteden aan het aanpassen van de druksnelheid, te snel of te langzaam heeft invloed op het vuleffect en de kwaliteit van het gietstuk. Met name als de snelheid laag is, veroorzaakt dit het probleem van een slechte vloeibaarheid van de gesmolten soep; als de snelheid te hoog is, zal het product worden verstoord door gas en kwaliteitsgebreken veroorzaken. Daarom is het absoluut noodzakelijk om de snelheid van het onder druk zetten aan te passen. Aangezien het debiet wordt beïnvloed door het verschil in de vorm van het stromingspad, is het noodzakelijk om de snelheid te regelen op basis van de werkelijke situatie.

5. Conclusie

Samenvattend heeft lagedrukgiettechnologie grote voordelen en is het de gangbare giettechnologie voor gietstukken van aluminiumlegeringen. In vergelijking met andere gietmethoden heeft deze technologie een breed scala aan toepassingen, met een hoge gietkwaliteit, hoge precisie, goede prestaties en een hoge mate van automatisering. Lagedrukgiettechnologie heeft een geschiedenis van honderd jaar sinds het begin en beïnvloedt de legeringsgietindustrie met een betere ontwikkelingstrend.

Bewaar de bron en het adres van dit artikel voor herdruk:De proceskenmerken van lagedrukgieten

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld