Lagedrukgiettechnologie voor de cilinderkop van aluminiumlegering van de motor van een personenauto

Op basis van een uitgebreide afweging van kosten en mechanische eigenschappen, is uitbreiding van de toepassing van aluminiumlegeringen momenteel de belangrijkste manier om het gewicht van personenauto's te verminderen en het brandstofverbruik te verminderen. Zo is de cilinderkop van de motor nu volledig gemaakt van een aluminiumlegering. Hoewel er veel productiemethoden zijn voor cilinderkoppen van aluminiumlegeringen, zijn de reguliere productieprocessen gieten in metalen vormen en gieten onder lage druk. Onder hen gebruiken Europa en China voornamelijk metalen mallen, terwijl Japan en de Verenigde Staten meer lagedrukgieten gebruiken.

Vergeleken met het gieten van metalen gietvormen met zwaartekracht, heeft gieten onder lage druk de voordelen van een goede vormkwaliteit en een hoog procesrendement als gevolg van vulling en kristalstolling onder druk, maar voor gietstukken van cilinderkoppen met complexe vormen en hoge prestatie-eisen zijn er complexe processen. Controle vereist geavanceerde technische moeilijkheden. Daarom richt dit artikel zich op de lagedrukgiettechnologie van cilinderkoppen van aluminiumlegeringen en de belangrijkste punten van parametercontrole, om de technische voordelen van het lagedrukgietproces ten volle te benutten en hoogwaardige cilinderkopgietstukken te produceren .

De kernpunten van het lagedrukgietproces van de cilinderkop

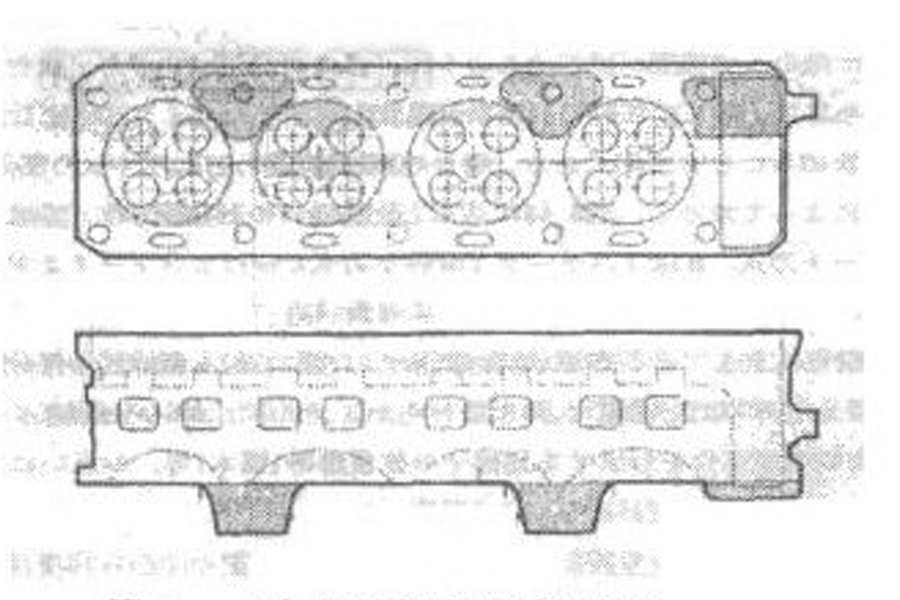

2.1 Voorbeeld van een poortsysteem

Het lagedrukgietprocesplan van de cilinderkop heeft over het algemeen de vorm van een stijgbuis en meerdere poorten, wat een vorm is van splitsen met meerdere gewichten. De cilinderkop met vier cilinders heeft bijvoorbeeld twee representatieve poortsystemen, namelijk twee of vier poorten aan de zijkant van de verbrandingskamer. Figuur 2 is een schematisch diagram van het proces van twee poorten. Dit schema is geschikt voor één mal of twee mallen.

2.2 Legeringsmaterialen en smelten

Het materiaal van de cilinderkop van aluminiumlegering kiest over het algemeen legeringen uit de AI-Si-Cu-serie, zoals ZL105 en 107. Als rek en corrosiebestendigheid vereist zijn, kunnen ook ZL101 en ZL104 worden gebruikt. Om gesmolten metaal van hoge kwaliteit te verkrijgen, moet de standaardbewerking Ar-gas roterende blaasraffinage gebruiken en Sr toevoegen om te modificeren en AJ-Ti-B om de korrels te verfijnen.

2.3 Gietproces

2.3.1 Matrijsonderhoud

Regelmatige reiniging en onderhoud van de matrijs is van groot belang voor een stabiele productie van hoogwaardige cilinderkopgietstukken en een verlenging van de levensduur van de matrijs. Over het algemeen moet matrijsonderhoud worden uitgevoerd nadat elke 500-700 stuks zijn geproduceerd. De belangrijkste inhoud is het demonteren van de mal, het reinigen van de oppervlaktecoating van de holte met een zachte borstel en het verwijderen van aluminiumschilfers en coatingdeeltjes die in de opening tussen de uitwerpstang en het uitlaatgat dringen. , Om de kwaliteit van de gietvorm, soepele uitwerping en soepele uitlaat te waarborgen.

2.3.2 Bekleding

Voor het gieten wordt de mal voorverwarmd tot ongeveer 200℃ en bespoten met verf. De vorm van de cilinderkop is ingewikkeld, dus er moet speciale aandacht worden besteed aan de verschillende diktes van de verf in verschillende delen. De laagdikte van algemene onderdelen wordt geregeld binnen 0.1 --- 0.2 mm: de precisie-eisen zijn hoog. Het oppervlak van de verbrandingskamer moet bijvoorbeeld worden bedekt met fijne deeltjes met een dikte van O.OSmn. Voor poorten, stootborden, binnenprofielen en andere locaties die langzaam moeten worden gestold, kan het dikker zijn, over het algemeen ongeveer 0.5-1 mm.

2.3.3-filter

Het doel van het plaatsen van het filter is om te voorkomen dat de oxide-onzuiverheden in de stijgbuis de holte binnendringen en een laminaire vulling vormen. Kan goedkoop en effectief gegalvaniseerd metalen gaas worden gebruikt, de diameter van de draad is 4 - 0.6 mm, 1214 mesh.

2.3.4 temperaturen

De temperatuur van het gesmolten aluminium heeft een grote invloed op de inwendige defecten van de cilinderkop en de kwaliteit van het uiterlijk. De gietgraad moet binnen het bereik van 680-730 liggen en de temperatuurafwijking bij daadwerkelijk gebruik moet binnen 20 ° C worden geregeld.

Het kenmerk van gieten onder lage druk is het verkrijgen van een goede sequentiële stolling. Hierna is het belangrijk om de temperatuur van het rapport te regelen om matig te zijn bij het gieten onder lage druk. De ideale matrijstemperatuurverdeling wordt geleidelijk verminderd van de poort naar de bovenste matrijs en het specifieke oppervlaktecontrolebereik van elk onderdeel wordt aangepast om te verkrijgen. Het bovengenoemde temperatuurveld en de verbetering van de prestaties van de cilinderkopgietstukken en verkorting van de productiecyclus moeten worden afgedwongen op de bovenvorm en de zijvorm. Kalmeer. Over het algemeen verdeeld in watergekoeld en luchtgekoeld, met behulp van meerkanaals instellingen, wordt elk kanaal onafhankelijk automatisch geregeld (stroom en druk). De waterkoeling maakt gebruik van een drukvoedende waterpomp om het probleem op te lossen van een slechte waterstroom veroorzaakt door verdamping bij hoge temperatuur in de mal, en perslucht wordt gebruikt voor luchtkoeling.

Omdat de cilinderkop meerdere poorten heeft, zal de korte afstand tussen de twee poorten ervoor zorgen dat de temperatuur van het gietdeel tussen de poorten stijgt, en de stollingsvolgorde van de poort en dit onderdeel wordt omgekeerd. Daarom moet in dit deel lokale geforceerde koeling worden ingesteld om de vereiste temperatuurgradiënt te verkrijgen.

Gezien de levensduur en veiligheid van de matrijs, zou indirecte koeling de belangrijkste koelmethode moeten zijn, en directe koeling kan worden gebruikt wanneer de dikte van lokale gietstukken groot is. Er zijn twee methoden voor koelintensiteit: tijdregeling en temperatuurregeling. Tijdcontrole is het regelen van de tijd van het passeren van water of lucht. Deze methode is eenvoudig en gemakkelijk te implementeren, maar de nauwkeurigheid is niet hoog. Temperatuurregeling is om een thermokoppel op de koelpositie te plaatsen en de pc zal het koelwater of de lucht in- of uitschakelen volgens de temperatuur gemeten door het thermokoppel. De regelnauwkeurigheid is relatief hoog.

De ontwikkeling van de numerieke simulatietechnologie voor stolling heeft de afgelopen jaren een goede referentie opgeleverd voor de optimalisatie van het lagedrukgietproces van cilinderkoppen. Het kan de resultaten van de stollingstest onder verschillende omstandigheden volledig begrijpen, de controle over het gietproces versterken en de kwaliteit van gietstukken waarborgen.

2.3.5 Drukopbouwtijd

De tijd van het vullen tot het stollen van de poort wordt perstijd genoemd, die sterk wordt beïnvloed door de temperatuur. Onder stabiele productieomstandigheden, hoewel de tijd voor het onder druk zetten varieert met het gewicht van de cilinderkop, wordt deze over het algemeen geregeld op 2-8 minuten. Vanuit het perspectief van het verbeteren van de productie-efficiëntie kunnen methoden zoals één matrijs, twee delen, tweetraps onder druk zetten, enz. Worden gebruikt om de tijd te verkorten.

2.3.6 Lostijd van de mal

Net als de drukverhogingstijd verandert deze als gevolg van temperatuurveranderingen. Als de tijd kort is, is het gietstuk gemakkelijk te vervormen; als de tijd te lang is, kan het gietstuk gemakkelijk in de vorm blijven steken en kan het er niet uit worden gehaald. Daarom wordt het over het algemeen geregeld op ongeveer 1/3 van de drukopbouwtijd. Om de afkoelsnelheid van het gietstuk te verhogen, kan de zijvorm met lage vormlosweerstand eerst worden geopend wanneer de vorm wordt getrokken en kan de bovenste vorm na afkoeling gedurende een bepaalde tijd worden geopend.

2.3.7 Drukcurve

De onder druk staande druk heeft een directe invloed op de vloeistofvulprestaties en het voedingseffect van het gesmolten metaal, en de drukcurve is een belangrijk onderdeel van de controle van het lagedrukgietproces. De onder druk staande druk kan worden berekend met de volgende formule:

P=γx(1+S/A) x ΔH x 10-2

In de bovenstaande formule, P-druk (MPa), γ-aluminium vloeistof soortelijk gewicht (2.4-2.5), ΔH-aluminium vloeistof stijgende hoogte (m), S-lift pijp dwarsdoorsnede (m2), A-holte kruis -doorsnede (m2)o

De voedingsdruk van de stijgbuis is over het algemeen ongeveer 0.005-0.01 MPa. Hoewel het effect van hoge druk goed is, zal de verf loslaten als de druk hoger is dan 0.01 Mpa, de aluminiumvloeistof zal de vormopening blokkeren en in de zandkern doordringen. Het is zeer noodzakelijk om tijdens het gietproces het gas dat wordt gegenereerd door de verbranding van de zandkern tijdig af te voeren, maar omdat de zandkern die in de cilinderkop wordt gebruikt een complexe structuur en het grootste aantal heeft, is het moeilijk om een groot aantal in te stellen van ontluchtingsgaten in de mal. Op dit moment kan het verhogen van de feederdruk van de feeder tot nabij de bovengrens effectief voorkomen dat het gas betrokken wordt bij het gieten.

De verandering van het vloeistofniveau in de citrusgrot beïnvloedt de herhaalbaarheid van de drukcurve, dus de druk in de citrusramp moet automatisch worden gecompenseerd. Voor gegoten cilinderkoppen kunnen sensoren worden ingesteld om het nulpunt I81 van de drukcurve nauwkeurig te regelen.

Bovendien, als het interval tussen het onderste uiteinde van de stijgbuis en de onderkant van de oranje kruk te kort is, zal de oplossing gemakkelijk turbulente stroming veroorzaken. Daarom, zonder het gebruik van de oplossing te beïnvloeden, is de afstand tussen het onderste uiteinde van de stijgbuis en de onderkant van de sinaasappelpot ongeveer 200 mm.

Gietfouten en tegenmaatregelen

Tabel 1 geeft een overzicht van de veelvoorkomende gebreken van lagedrukgieten en de te nemen maatregelen. Voor een complex onderdeel, zoals een cilinderkop, kan de fluctuatie van verschillende parameters de kwaliteit van het gietstuk beïnvloeden. Daarom is het noodzakelijk om gedetailleerde analyses en onderzoeken uit te voeren op verschillende aspecten zoals procesplan, sjabloonontwerp, gietproces, enz. om de verschillende oorzaken van defecten op te helderen en op basis daarvan passende maatregelen te nemen.

Conclusie

Tot nu toe zijn cilinderkoppen van aluminiumlegeringen een van de weinige beperkte auto-onderdelen die geschikt zijn voor gieten onder lage druk. Daarom maken ze volledig gebruik van de voordelen van een hoge productiesnelheid en een goede interne kwaliteit om de productie en toepassing van binnenlandse lagedrukgiettechnologie in cilinderkoppen van aluminiumlegeringen uit te breiden. Aanpassen aan de snelle ontwikkeling van de autotechnologie van mijn land.

Bewaar de bron en het adres van dit artikel voor herdruk: Lagedrukgiettechnologie voor de cilinderkop van aluminiumlegering van de motor van een personenauto

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld