Procesverbetering voor losse dunwandige gietstukken en ondergietfouten

De wanddikte van het regelstuk en het afdichtstuk van gietstukken van hogetemperatuurlegeringen is gewijzigd van 1.1 mm in 0.8 mm, wat leidt tot een snellere stolling van de gietstukken. Het oorspronkelijke gietproces kan de randen van de gietstukken niet effectief vullen en voeden, wat resulteert in onvoldoende gieten en losheid. defect. In dit opzicht wordt op basis van het oorspronkelijke procesplan de methode toegepast om asbest in het dunwandige gebied te wikkelen om het afkoelen van de vormschaal te vertragen en de stollingstijd van het dunwandige gebied te verlengen, zodat de legeringsvloeistof kan de vorm effectief vullen en de rand van het gietstuk voeden om ondergieten, losse defecten te elimineren.

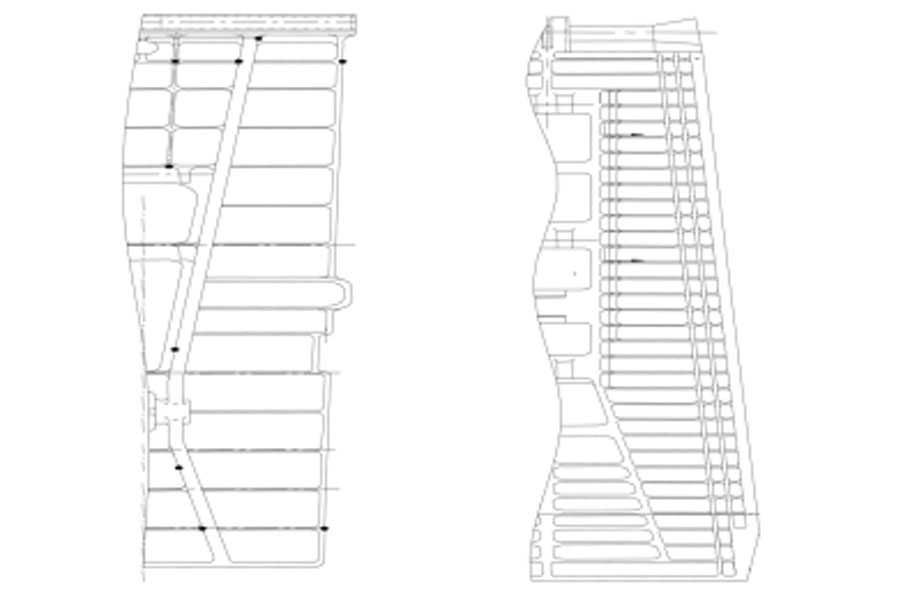

Regelstuk en afdichtstuk gietstukken van hoge-temperatuurlegeringen (zoals weergegeven in de bovenstaande afbeelding), de wanddikte van meer dan 90% van het gebied moet 0.8 mm zijn, en de wanddikte van de gietstukken wordt gegoten volgens de bovenste afwijking (+0.3), en het gietvormeffect en de metallurgische kwaliteit zijn goed. Het procesplan is in de basis volwassen, maar het gewicht overstijgt de ontwerpeisen; nadat de wanddikte is gewijzigd in 0.8 mm, wordt het oorspronkelijke procesplan nog steeds geproduceerd. Bijna 100% van de gegoten gietstukken zit los en de losse defecten zijn geconcentreerd aan de randen van beide zijden van de gietvloer. Locatie (zoals weergegeven in de onderstaande afbeelding). Bovendien is meer dan 40% van de gietstukken ondergieten en zijn de defecten in de slakinsluiting ook aanzienlijk toegenomen.

De analyse van porositeitsdefecten

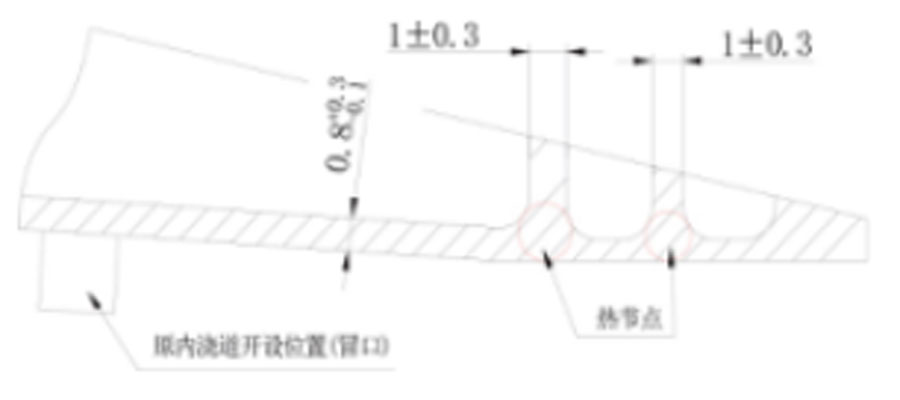

De dwarsdoorsnede van de randen aan weerszijden van de gietbodemplaat is weergegeven in onderstaande figuur. Aan de randen zitten verstevigingsribben. De ontwerpeisen voor de wanddikte van de ribben en de bodemplaat zijn weergegeven in onderstaande figuur. In het oorspronkelijke ontwerp van de mal moet de wanddikte van de ribbe en de bodemplaat 1.1 mm zijn, dat wil zeggen een gelijke wanddikte. De verbinding tussen de ribplaat en de wand van de bodemplaat vormt een hete gietknoop; vergeleken met de bodemplaat is de modulus van de hot node niet veel anders. Bovendien bevindt de hete knoop zich op de rand van het gietstuk, koelt en stolt relatief snel, en de legeringsvloeistof kan door de bodemplaat verwarmen. De knopen worden zonder losse defecten gevoed.

Nadat de wanddikte van de bodemplaat was veranderd in 0.8 mm, werd de modulus van de bodemplaat met bijna 1/3 verminderd en werd de afkoel- en stollingssnelheid van de bodemplaat versneld; terwijl de wanddikte van de ribben niet veranderde, bleef de modulus van het hete knooppunt in wezen onveranderd en waren de koel- en stolsnelheden in wezen ongewijzigd. Als gevolg hiervan kan de legeringsvloeistof de hete knooppunten niet effectief door de bodemplaat voeren, wat resulteert in losheid.

De analyse van undercasting-defecten

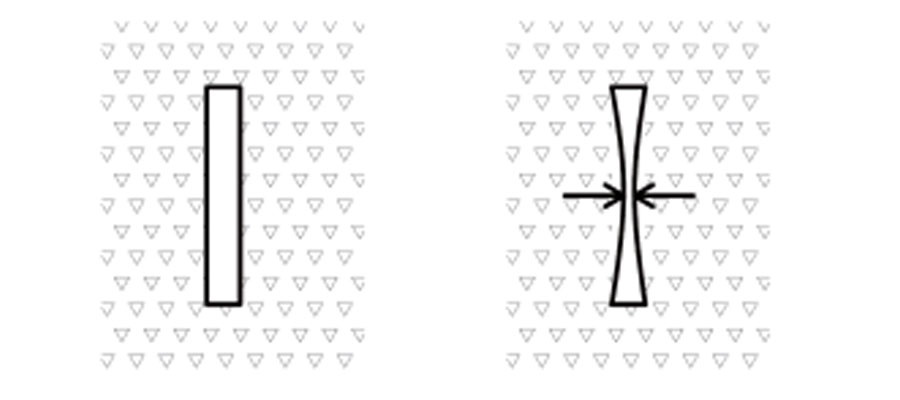

Het gietstuk is als geheel een plaatachtige structuur, met dunne muur dikte en groot gebied. Om het gieten te garanderen, moet de vormschaal worden gevuld met zand en voorverwarmd. Tijdens het voorverwarmproces wordt de vormschaal verwarmd en verzacht en wordt de sterkte ervan verminderd. Zoals te zien is in de onderstaande afbeelding, wordt de binnenholte smaller en wordt de wanddikte van het gietstuk iets kleiner. Nadat de wanddikte van de bodemplaat is gewijzigd in 0.8 mm, zal de werkelijke wanddikte kleiner zijn. Daarnaast zal de afkoel- en stolsnelheid toenemen. De vloeistof van de locatielegering is gestold voordat deze kan stromen, wat resulteert in ondergietfouten.

Nadat de wanddikte van de bodemplaat is gewijzigd in 0.8 mm, wordt de afkoel- en stollingssnelheid versneld en hebben de slakkeninsluitingen in de legeringsvloeistof geen tijd om te drijven of te zinken, en de legeringsvloeistof is gestold en in het gietstuk gebleven om slakkeninsluitingsdefecten te vormen.

Verbetermaatregelen voor losse en ondergietendefecten van regel- en afdichtstukgietstukken

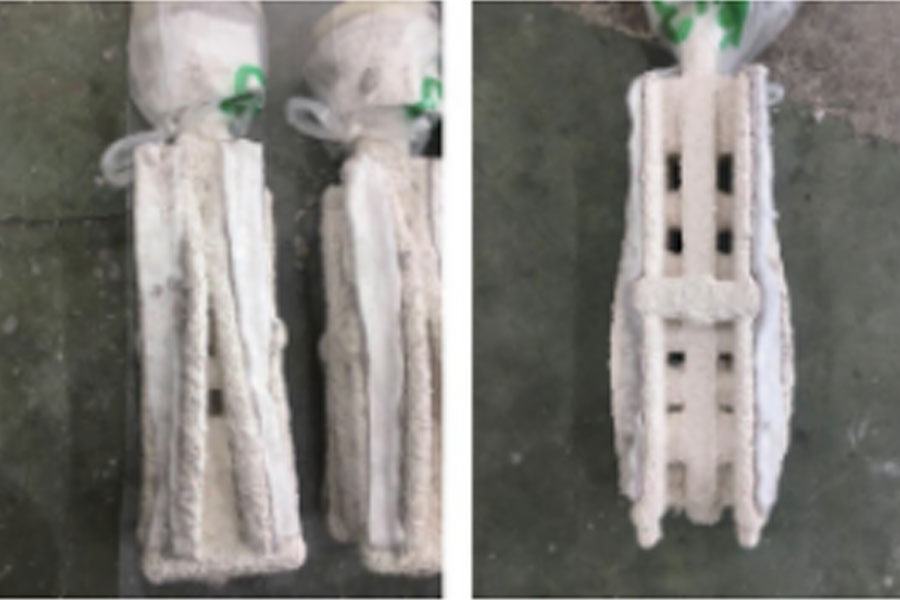

Tijdens het proces wordt asbest op de vormschaal gewikkeld (zoals weergegeven in de volgende afbeelding), dat wil zeggen, asbest wordt op de bodemplaat geplakt (waarbij het hete knooppunt behouden blijft), en het gietstuk wordt uitgegoten en het hete knooppunt wordt geplaatst.

Er werd geen porositeit gevonden en er werd geen porositeit gezien op de bodemplaat, en het ontbreken van gietdefecten werd ook met 80% verhoogd.

Procesverbetering Effect Analyse

Bij het smelten van gietstukken tijdens het vacuümproces zal de temperatuur van de vormschaal in de smeltoven dalen. Nadat de bodemplaat met asbest is omwikkeld, zal het asbest de vormomhulling verwarmen, waardoor de koelsnelheid van de bodemplaat wordt vertraagd en de stollingstijd van de bodemplaat wordt verlengd, waardoor de legering wordt gegarandeerd. De vloeistof voedt de hete knooppunten effectief door de bodemplaat en zorgt ook effectief voor het vullen van de bodemplaat.

Asbest is een zacht materiaal. Nadat asbest is omwikkeld, vertraagt asbest de extrusie van zand op de vormschaal, vermindert het de vervorming van de vormschaal, verhoogt het indirect de wanddikte van de bodemplaat en verlengt het de vultijd van de bodemplaat.

Nadat het asbest is omwikkeld, wordt de stollingstijd van de bodemplaat verlengd, zodat de insluitsels in de legeringsvloeistof volledig kunnen drijven of zinken, en de neiging tot opname van gietslakken wordt vrijwel verminderd.

Conclusie

De methode om de vormschaal te gebruiken om het asbest in te pakken, kan de extrusie van de vormschaal door het zand belemmeren, de koelsnelheid van de vormschaal verminderen en de vul- en stoltijd van de bodemplaat verlengen, waardoor de hete knooppunten effectief worden gevoed aan de rand van het gietstuk en de neiging tot porositeit verbeteren.

Minge Spuitgietbedrijf Is Custom fabrikant van precisie & non-ferro spuitgietwerk. Producten omvatten aluminium & zink spuitgieten. Aluminium spuitgieten zijn verkrijgbaar in legeringen, waaronder 380 en 383. Specificaties omvatten plus /- 0.0025 toleranties en maximaal vormgewicht van 10 lbs. Zink spuitgieten onderdelen zijn verkrijgbaar in standaard legeringen zoals Zamak nr. 3, Zamak-nr. 5 & Zamak nr. 7 & hybride legeringen zoals ZA-8 & ZA-27. Specificaties omvatten plus /- 0.001 toleranties en maximaal vormgewicht van 4.5 lbs.

Bewaar de bron en het adres van dit artikel voor herdruk: Procesverbetering voor losse dunwandige gietstukken en ondergietfouten

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld