Beheer van aluminiumlegering en hulpmaterialen bij de productie van spuitgietwerk

Hoofdmateriaalbeheer

1. Ingangscontrole van ingots van aluminiumlegeringen

Vanwege het gasgehalte en de harde puntvereisten van aluminiumlegeringen, moeten fabrieken voor de productie van aluminiumblokken goed werk verrichten bij het raffineren, ontgassen en verwijderen van slakken om te voorkomen dat defecten zoals een hoog gasgehalte en veel onzuiverheden in aluminiumblokken worden geërfd in die- aluminium vloeistof gieten. Nadat de staaf van aluminiumlegering de fabriek binnenkomt, is de eerste stap om het uiterlijk te inspecteren. Het oppervlak van de aluminiumstaaf moet glad zijn, vrij van ruwheid, vrij van olievlekken, meeldauw en oxidehuid, en de breukstructuur van de aluminiumlegering is fijn en dicht. Er mag geen sprake zijn van ernstige segregatie, krimp of krimp. Slakken en insluitsels. Bemonstering van de samenstelling van elke batch en het warmtenummer om ervoor te zorgen dat de gebruikte legeringssamenstelling gekwalificeerd is. Bij de productie van producten met speciale eisen moeten andere testitems worden toegevoegd. Bij het produceren van producten met mechanische prestatie-eisen, wanneer de aluminiumlegering ingots wordt geleverd voor productie, is het bijvoorbeeld vereist om voor elke oven een trekproefstaaf in te dienen; bij het produceren van producten met luchtdichtheidseisen, moet de pinhole-graad van de aluminiumlegering ingots worden verhoogd. Detecteren

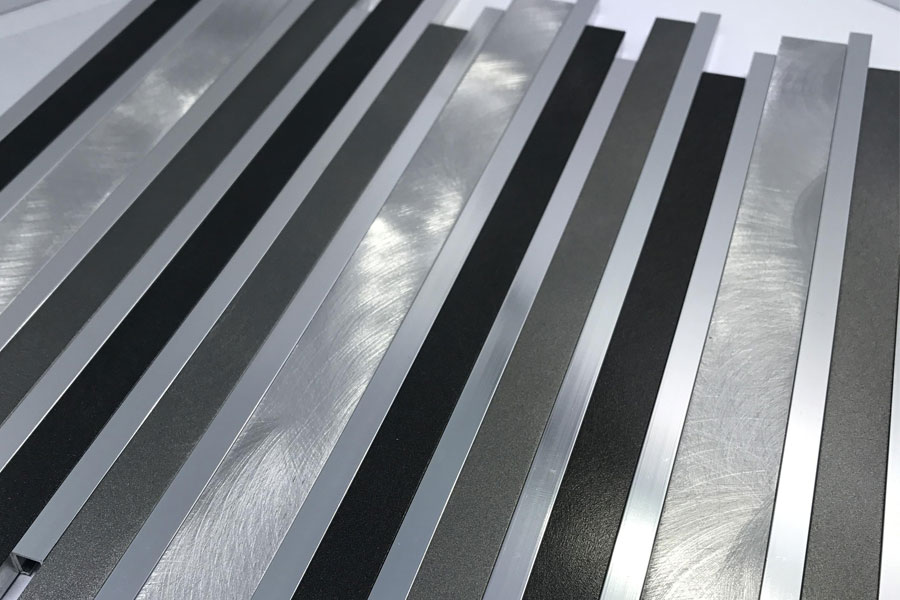

De soorten aluminiumlegeringen die bij de daadwerkelijke productie worden gebruikt, zijn vaak niet beperkt tot één kwaliteit, en de vereisten voor de chemische samenstelling van elke kwaliteit aluminiumlegering zijn behoorlijk verschillend. De belangrijkste elementen in de ene legering zijn in een andere legering. Het kan worden beschouwd als een onzuiverheid. Voor het naast elkaar bestaan van meerdere kwaliteiten is het noodzakelijk om de legeringen van elke kwaliteit duidelijk visueel te onderscheiden om vermenging tijdens gebruik te voorkomen. De algemene maatregel is om de kleur van het uiterlijk van aluminiumlegeringen van verschillende merken en verschillende fabrikanten duidelijk en uniform te specificeren en verschillende materialen op verschillende gebieden op te slaan nadat ze in de fabriek zijn aangekomen.

2. Controle van het smeltproces van aluminiumlegeringen;

De productiepraktijk toont aan dat het verbeteren van de kwaliteit van het smelten van legeringen een sleutelfactor is bij het verbeteren van de kwaliteit van spuitgietstukken. Daarom moet het grondstoffenbeheer strikt worden gecontroleerd, zodat ongekwalificeerde grondstoffen niet in de werkplaats worden gebracht of in productie worden genomen. Werk strikt in overeenstemming met de normen die vereist zijn voor het smeltproces van legeringen en versterk het beheer van verschillende grondstoffen (nieuwe materialen, gerecyclede materialen en hulpmaterialen).

Het smeltproces van aluminiumlegeringen moet duidelijke voorschriften hebben over de smelttemperatuur, smelttijd en het aandeel van opnieuw gebakken materialen, met name de opnieuw gebakken materialen moeten strikt worden geclassificeerd en beheerd, en ze mogen niet worden gemengd. Het gerecyclede materiaal moet schoon zijn en vrij van olie, roest, slib, vocht en inzetstukken. De olieachtige verontreinigingen in het gerecyclede materiaal kunnen worden omgesmolten door de fabrikant van aluminiumblokken en kunnen niet direct in de smeltoven worden gedaan voor gebruik; voor de verspreide aluminium blokken moeten ze worden afgeschermd en het stof, zand en ander vuil binnenin kan worden verwijderd. Gebruik: Wanneer het gesmolten aluminium wordt gebruikt voor het opnieuw verwarmen, is de verhouding tussen raffinagemiddel en slakverwijderaar groter dan wanneer alleen ingots van aluminiumlegeringen worden gebruikt voor het smelten. Bij de productie in het weer met een hoge relatieve vochtigheid mag het aandeel van het gerecyclede materiaal niet hoger zijn dan 30%, en het gerecyclede materiaal kan bij droog weer op de juiste manier worden verhoogd, maar het mag niet hoger zijn dan 40%.

Het slakken en ontgassen van gesmolten aluminium na het smelten moet tijdig worden uitgevoerd en de overeenkomstige parameters moeten indien nodig worden geregistreerd. In het gecentraliseerde smeltproces moet de chemische samenstelling van elke pot aluminiumvloeistof worden getest om ervoor te zorgen dat de chemische samenstelling van het product tijdens het smeltproces gekwalificeerd is. Bovendien moet langdurig smelten worden vermeden, anders zal het waterstofgehalte in de vloeistof van de aluminiumlegering toenemen, wat de sterkte en luchtdichtheid van het spuitgietproduct zal beïnvloeden. Over het algemeen duurt het niet langer dan 4 uur van smelten tot spuitgieten.

Beheer van hulpmaterialen

1. Controle van lossingsmiddel

Het gebruik van een lossingsmiddel kan vloeibaar metaal soepel laten vullen, het vormen vergemakkelijken, schimmelaanhechting voorkomen, gietstukken een heldere, gladde en vlakke oppervlaktekwaliteit geven en een grote invloed hebben op het productieritme, het gietoppervlak en de interne kwaliteit. Tegelijkertijd kan het de vorm beschermen, de erosie van vloeibaar metaal op hoge temperatuur op het vormoppervlak voorkomen, de thermische geleidbaarheid en vormtemperatuur van de vorm verminderen en de levensduur van de vorm verlengen. Wanneer de mal wordt geopend, is dit bevorderlijk voor het soepel uitwerpen van het gietstuk en het speelt ook een belangrijke rol bij het verminderen van de wrijving en slijtage van de pons, de uitwerpstang en de bewegende delen. De regeling van het lossingsmiddel omvat niet alleen de keuze en verhouding van het lossingsmiddel zelf, maar omvat ook het beheer van het sproeien en föhnen van het lossingsmiddel door de operator. In het algemeen heeft de keuze van het lossingsmiddel de volgende vereisten.

- Het heeft een goede smering bij hoge temperaturen en een laag vervluchtigingspunt. Het water in het lossingsmiddel kan bij 100-150°C snel vervluchtigen.

- Het heeft geen corrosief effect op spuitgietmatrijzen en spuitgietonderdelen en heeft stabiele prestaties. Het lossingsmiddel mag niet te snel vervluchtigen en in de lucht indikken.

- Er zal geen schadelijk gas worden neergeslagen bij hoge temperatuur en er zal geen vervuiling optreden op het oppervlak van de spuitgietholte.

Op dit moment is het spuiten van het lossingsmiddel voornamelijk een handmatige bewerking en een redelijke spuitbewerking is een belangrijke factor om de kwaliteit van het gietstuk, de levensduur van de spuitgietmatrijs en de productie-efficiëntie te waarborgen. De spuittijd van het lossingsmiddel verandert ook met de lossingsprestaties van de mal, de verdunningsverhouding, verschillende spuitgietvormen en verschillende maltemperaturen van verschillende soorten lossingsmiddelen. Het lossingsmiddel wordt vanuit het spuitpistool op het oppervlak van de mal gespoten om te condenseren tot een beschermende film. Het duurt lang. Wanneer het proces niet is voltooid, wordt de gietbewerking uitgevoerd, wat vaak de oorzaak is van de losse defecten van het gietstuk. Volgens de voorschriften van het spuitgietproces moet een redelijk spuittijdbereik worden aangehouden voor een ander type lossingsmiddel en verschillende verdunningsverhoudingen. Spuitgietarbeiders moeten de betekenis van de boven- en ondergrenzen van de procesparameters en de trend van aanpassingsinvloed begrijpen, en passende aanpassingen maken in overeenstemming met de oppervlaktecondities van de geproduceerde spuitgietstukken.

Bij gebruik van lossingsmiddelen op waterbasis moet de verhouding van lossingsmiddelen strikt worden gecontroleerd. Als de verhouding tussen lossingsmiddel en water te dik is, wordt er een dikkere film gevormd op het vormoppervlak en zal zich langzaam ophoping van lossingsmiddel vormen op het vormoppervlak. Het vocht in het lossingsmiddel kan niet volledig worden afgevoerd en er zal gas worden gegenereerd, waardoor het spuitgietdeel wordt gemaakt. De interne compactheid gaat achteruit. Als de verhouding tussen lossingsmiddel en water te dun is, wordt het effect niet bereikt en zullen de spuitgietonderdelen last hebben van spanning en schimmelplakken.

Daarom heeft het beheer van het lossingsmiddel bij de kwaliteitscontrole van de spuitgietwerkplaats een grotere invloed op de kwaliteit van de spuitgietonderdelen. Het is noodzakelijk om het management op dit gebied te versterken, zoals het aanstellen van een speciale persoon die verantwoordelijk is voor het aandeel van het lossingsmiddel, en het duidelijk bepalen van verschillende soorten verschillende De verhouding van lossingsmiddel en water in het productieproces van spuitgieten producten wordt bepaald en gekwantificeerd volgens het bereidingsproces van het lossingsmiddel. Bij het spuiten moet de bediener een strikte training geven over de spuitactie, en de actie moet worden uitgevoerd in overeenstemming met de eisen en specificaties, en het is niet toegestaan om meer, minder te spuiten of te missen.

2. Beheer van ponsolie

Op dit moment wordt het grootste deel van het gebruik van op olie gebaseerde ponssmeerolie of deeltjessmering, ongeacht welke vorm van ponssmering, nadat de aluminiumvloeistof het vat is binnengekomen, deze in korte tijd volledig verbrand en het residu moet worden verdeeld op de bovenste laag van de legeringsvloeistof, zodat de impact van ponsolie op het product niet te groot zal zijn. Anders komt het gas dat vrijkomt bij de verbranding en de restanten na de verbranding in het product terecht, en het resultaat is denkbaar.

De eenvoudige manier om de ponsolie te controleren, is door de kleur van het handvat van het materiaal op de mal te observeren. Over het algemeen is de dikte van het handvat van het materiaal 1/3 tot 1/4 van de diameter van de pons, en de lengte van het zwart worden van de ponsolie mag niet groter zijn dan 3 van de dikte van het handvat van het materiaal. /5; Tegelijkertijd mag er geen duidelijk zwart worden aan het uiteinde van het materiaalhandvat (dat wil zeggen, te veel grafietpoederresidu). Anders zullen defecten zoals poriën onvermijdelijk toenemen nadat het product is verwerkt.

In het productieproces moeten we ook te allen tijde aandacht besteden aan de werkconditie van het ponssmeerapparaat. Als het smeermiddel te veel of te weinig wordt gespoten, heeft dit een negatieve invloed op de levensduur van de drukkamer en de pons en de kwaliteit van het spuitgietwerk. Bij het aanpassen van de hoeveelheid smeermiddel die wordt gebruikt, moet rekening worden gehouden met zowel de smering van de pons als de vormbaarheid van de mal. Vooral bij het gebruik van deeltjessmering, ongeacht hoe de waspellets in de spuitgietmatrijs worden gebruikt, zal er een probleem zijn van vervluchtiging van organisch materiaal. Als een grote hoeveelheid vluchtige organische stof niet goed kan worden afgevoerd, heeft dit grote invloed op de vorming van poriën in het spuitgietgedeelte.

3. Ponsbeheer

De stempel en de drukkamer vormen een onderling afhankelijk systeem. Onder normale omstandigheden kan de levensduur van de drukkamer 2 tot 3 jaar bedragen, en de levensduur van een stoot is kort, één shift en de lange levensduur kan meer dan 10,000 keer bedragen. Het verschil in levensduur zal fluctuaties in productkwaliteit en significante veranderingen in productiekosten veroorzaken. Daarom kan goed ponsbeheer niet alleen de kwaliteit van spuitgietonderdelen stabiliseren, maar ook de productiekosten van spuitgieten aanzienlijk verlagen.

- Ontwerp van ponsmaat. Onder normale omstandigheden moet er een zekere speling zijn tussen de stempel en de drukkamer. De praktijk leert dat de ideale spleet ongeveer 0.1 mm is. Tijdens de injectie, als de opening te groot is, kan de vloeistof van de aluminiumlegering de opening binnendringen en zal aluminiumvloeistoflekkage en rook optreden, wat de slijtage van de pons zal verergeren en de levensduur van de pons zal verkorten; als de opening te klein is, zal de pons tijdens het proces bewegen. Er is een storing, de snelheid van de pons kan de door het proces vooraf bepaalde snelheid niet bereiken, de vultijd van de mal wordt verlengd en de kwaliteitsproblemen van het spuitgieten onderdelen toenemen. Daarom moet de verwerking en productie van de pons strikt volgens de tekening worden uitgevoerd om uiteindelijk de kritische opening te beheersen, de levensduur van de pons te verlengen en de kwaliteit van het product te waarborgen.

- De koeling van de stempel Aangezien het spuitgietproces bepaalt dat de temperatuur van de stempel constant verandert, verandert met de verandering van temperatuur ook de opening tussen de stempel en de drukkamer. Deze veranderingen hebben niet alleen invloed op de levensduur van de pons, maar ook op de stabiliteit van het injectieproces tijdens het spuitgietproces. Om de ideale opening te behouden, is het noodzakelijk om de pons af te koelen. In het ontwerp wordt ervan uitgegaan dat de plunjer volledig wordt gekoeld door de waterkern van de injectiestaaf en dat de warmte van de pons maximaal wordt weggenomen en dat de ideale opening tussen de pons en de drukkamer kan worden behouden stal. Deze maatregelen helpen om de stabiliteit van het injectieproces van elke matrijs en de stabiliteit van de kwaliteit van de spuitgietproducten te waarborgen. De praktijk heeft geleerd dat het injectiesysteem met goede ponskoeling de levensduur van de pons aanzienlijk kan verlengen en tegelijkertijd de stabiliteit van het injectieproces kan garanderen. Het is echter noodzakelijk om het koelwatercircuit van de stempel goed af te dichten en pas op voor lekkage van koelwater veroorzaakt door een slechte afdichting tussen de stempel en de injectiestaaf. Als er niet voldoende aandacht wordt besteed aan het lekken van koelwater, zal dit ernstige gevolgen hebben voor het product. Luchtdichtheid.

4. Smeltkroesbeheer

Het gebruik van smeltkroezen is erg belangrijk voor het spuitgieten van aluminiumlegeringen, met name het gebruik van gietijzeren smeltkroezen. Als de kroezen niet strikt volgens de kroesspecificaties kunnen worden bediend, kan het Fe-gehalte in de aluminiumlegeringssamenstelling in het daaropvolgende productieproces de norm overschrijden. Volgens onze ervaring, als de gietijzeren smeltkroes kan worden geborsteld met de smeltkroesverf in strikte overeenstemming met de vereisten voor het gebruik van de nieuwe pot, en elke 3 dagen tijdens gebruik kan worden geborsteld, in feite de toename van het Fe-gehalte gedurende de hele matrijs- het productieproces van gietstukken zal niet hoger zijn dan 0.2% (dit zijn de statistische gegevens van het bedrijf door de jaren heen, er kunnen enkele verschillen zijn tussen verschillende bedrijven). Onder het uitgangspunt van het controleren van de inkomende inspectie van ingots van aluminiumlegeringen, kan het volledig garanderen dat de legeringssamenstelling van de geproduceerde spuitgietstukken voldoet aan de standaardvereisten. Hoewel er geen zorgen zijn over het verhogen van ijzer bij het gebruik van grafietkroezen, moet er ook aandacht aan worden besteed. Het droogproces voor het eerste gebruik van grafietkroezen moet strikt worden uitgevoerd. Deze bewerkingen zullen de levensduur van grafietkroezen in de toekomst beïnvloeden en zijn niet goed voorverwarmd. De levensduur van de grafietkroes zal sterk worden beïnvloed. De hoge prijs van elke grafietkroes zal de productiekosten van spuitgieten beïnvloeden.

Conclusie

Van de vijf belangrijkste elementen van kwaliteitsmanagement gaat het bovenstaande voornamelijk over de kwesties "materialen" en "mensen". Bij het beheer van grondstoffen en hulpmaterialen moeten de opleiding en het management van het personeel goed worden uitgevoerd en moet het technische niveau van de spuitgietarbeiders verder worden verbeterd. Om de kwaliteitsproblemen in de spuitgietproductie effectief op te lossen, past u het idee van totaal kwaliteitsbeheer toe op de kwaliteitscontrole van de spuitgietwerkplaats en gebruikt u systematische kennis van de spuitgietproductietheorie om de productie te begeleiden, die zal het kwaliteitscontrolevermogen van de spuitgietwerkplaats zeker naar een nieuwe hoogte verbeteren. .

Bewaar de bron en het adres van dit artikel voor herdruk: Beheer van aluminiumlegering en hulpmaterialen bij de productie van spuitgietwerk

Minghe Casting Company is toegewijd aan het produceren en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld