De invloed van drie snijelementen op de bewerkingsefficiëntie

Iedereen weet dat bij het verbeteren van de bewerkingsefficiëntie, het verhogen van de drie snijelementen (snijsnelheid, snijdiepte en voedingssnelheid) de eenvoudigste en meest directe methode is. De verbetering van de drie elementen van het snijden van gereedschappen wordt echter over het algemeen beperkt door de bestaande ontwerpvoorwaarden voor bewerkingsmachines. De goedkoopste manier is dus om een goed gereedschapsmateriaal te kiezen.

De bepalingsregel van de drie elementen van snijden of

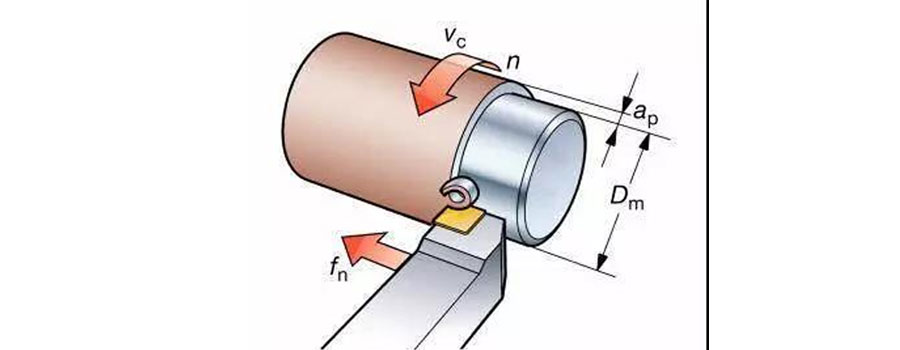

Bepaal de diepte van het mes, de hoeveelheid voeding en de lineaire snijsnelheid.

Snijdiepte: over het algemeen bepaald op basis van de bewerkingstoegift;

Aanvoersnelheid: de invoersnelheid voor ruwe bewerking wordt bepaald door het vermogen van de werktuigmachine en de nabewerkingsaanvoer wordt bepaald door de oppervlakteruwheid;

Snijsnelheid: Bepaald volgens het materiaal van het gereedschap en de spilsnelheid van de werktuigmachine.

Vanuit het perspectief van verbeteren CNC verspanen efficiëntie, is het vergroten van de snedediepte waarschijnlijk een methode die het overwegen waard is. Een van de belangrijke redenen is dat experimenten hebben aangetoond dat zodra de snijdiepte gelijk is aan 10 keer de voeding, het vergroten van de snijdiepte een minimale impact heeft op de duurzaamheid van het gereedschap. Als de snijsnelheid wordt verhoogd, zal het veranderen van de snijsnelheid ervoor zorgen dat de duurzaamheid van het gereedschap verandert met bijna twee keer de snelheid; als de voeding wordt gewijzigd, kan ook de duurzaamheid van het gereedschap ongeveer hetzelfde worden gewijzigd. Daarom, wanneer de zogenaamde "nettomaat" niet kan worden bereikt voor de blanks van onze massaproductiemodus, is het vergroten van de snedediepte een keuze die een zeer efficiënte productiecyclus kan bereiken zonder een aanzienlijke stijging van de gereedschapskosten te veroorzaken.

Gereedschapsselectie

Hardmetalen gereedschappen zijn de belangrijkste gereedschappen in de huidige gereedschapsmarkt. Iedereen kent deze tool. U kunt de drie snijelementen van hardmetalen gereedschappen aanpassen aan de werkelijke omstandigheden op de verwerkingsplaats, om de standtijd en verwerkingsefficiëntie te maximaliseren. Echter, kubieke stikstof De ontwikkeling van op boor gebaseerde gereedschappen heeft niet lang geduurd en veel mensen hebben dergelijke gereedschappen nog nooit aangeraakt. Met de opkomst van harde materialen en moeilijk te bewerken materialen, zijn kubische boornitride-gereedschappen echter geleidelijk in ieders gezichtsveld verschenen. Maar veel mensen denken vaak dat kubische boornitride-gereedschappen beperkt zijn tot snij- en afwerkingsprocessen met hoge snelheid.

Met de voortdurende R&D en innovatie van de gereedschapsindustrie voor superhard materiaal, zijn kubische boornitride-gereedschappen op grote schaal gebruikt in ruwe bewerkingsprocessen en intermitterende snijomstandigheden. De selectie van gereedschappen van kubisch boornitride is hetzelfde als die van gecementeerde hardmetalen gereedschappen. Afhankelijk van verschillende werkstukmaterialen worden verschillende gereedschapssoorten en gereedschapsstructuren geselecteerd.

Het composietlasmes van kubisch boornitride wordt over het algemeen gebruikt voor het afwerkingsproces. Het heeft alleen het snijkantgedeelte van het kubische boornitridemateriaal en de matrix is een gecementeerde carbidematrix. De diepte van het mes wordt binnen 0.5 mm geregeld, dus het kan alleen worden gebruikt. Voor afwerkingsprocessen, voor mensen met grote marges en onregelmatige oppervlakken, kiest u het integrale kubische boornitride-mes. Het hele lichaam is gemaakt van kubisch boornitride. De snijdiepte is 1-10 mm en de standtijd is over het algemeen 3 uur / snijkant.

Met de onderzoeksvoortgang van kubische boornitride-gereedschappen en de werkelijke behoeften bij de verwerking, heeft de oorspronkelijke hogesnelheidsafwerking zich ontwikkeld tot intermitterend, ruw en semi-afgewerkt, en kan ook worden gebruikt in gewone werktuigmachines; de gebruikskosten zijn ook zuiniger.

Verder lezen

De bewerkingsbereiken van gereedschappen van kubisch boornitride en gereedschappen van gecementeerd hardmetaal overlappen elkaar. Zo kunnen bijvoorbeeld grijs gietijzer, hardmetalen gereedschappen en kubische boornitride gereedschappen allemaal worden verwerkt. U kunt een zuiniger en kosteneffectiever gereedschapsmateriaal kiezen, gecementeerd carbide, afhankelijk van de behoeften van de onderneming. Vanwege zijn eigen prestatiebeperkingen kan de maximale lineaire snelheid van het gereedschap 350 m/min bereiken, terwijl het kubische boornitride-gereedschap 1500 m/min kan bereiken. Tegelijkertijd is de duurzaamheid van het kubische boornitridegereedschap 30-50 keer die van gewone hardmetalen gereedschappen. 5-15 keer de levensduur van het gelaagde hardmetalen gereedschap.

Bedrijven kiezen echter niet blindelings voor kubische boornitride-gereedschappen om grijs gietijzer te verwerken. De prijs van kubisch boornitridegereedschap is immers hoger dan die van hardmetaalgereedschappen. Daarom wordt aanbevolen om te kiezen voor massaproductie en hoge eisen aan de verwerkingsefficiëntie. Voor snijgereedschappen van kubisch boornitride, als de verwerkingsefficiëntie niet hoog is en er weinig banen zijn, is het zuiniger en kosteneffectiever om snijgereedschappen van gecementeerd carbide te kiezen.

Bewaar de bron en het adres van dit artikel voor herdruk:De invloed van drie snijelementen op de bewerkingsefficiëntie

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld