De analyse van de belangrijkste technologie voor spuitgieten van aluminiumlegeringen

Overzicht van gietstukken van aluminiumlegeringen

Schaalgietstukken van aluminiumlegering worden vaak gebruikt in de moderne auto-industrie. Door hun onregelmatige vormen is het voor sommige constructies moeilijk om door middel van mechanische bewerking aan de kwaliteitsnormen te voldoen. Daarom worden sommige aluminium gietstukken alleen gebruikt voor de ruwe oppervlaktestructuur van autoschalen. Vanuit het oogpunt van veiligheid bij autogebruik stelt de industrie zeer strenge kwaliteitseisen aan aluminium gietstukken. Alle gietstukken hebben strikte normen voor materiaalsterkte. In de vereisten voor schaalgietstukken, oppervlak, dubbele standaarden voor interne kwaliteit. Om de productkwaliteit te waarborgen, hebben sommige fabrikanten optische foutdetectietechnologie gebruikt om het hele productieproces te beheersen.

| Mechanisch gedrag | Rang |

| Treksterkte Mpa (min) | 240 |

| Opbrengststerkte Mpa (min) | 140 |

| Rek % (min) | <1 |

| Brinell-hardheid HB(min) | 80 |

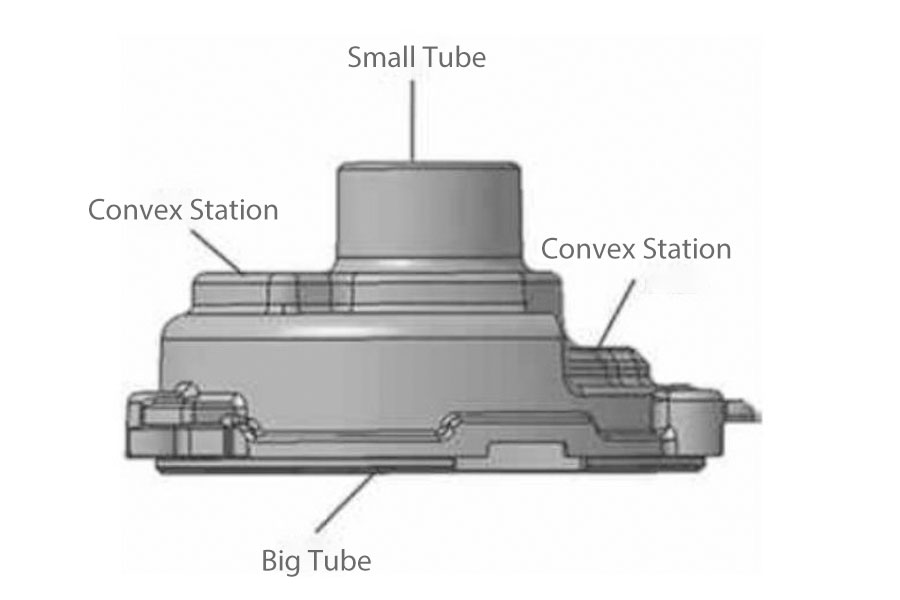

De schaalafdekking van aluminiumlegering die in dit artikel wordt geïntroduceerd, heeft een relatief eenvoudige structuur en er hoeven slechts twee delen te worden bewerkt. Door de onregelmatige vorm van de schaal zijn de hoogten van de twee nokken echter verschillend. Onder hen zijn de maximale buitendiameter, hoogte, de secties met de hoofdwanddikte respectievelijk 105 mm, 40 mm en 3.5 mm. De onderdelen die moeten worden bewerkt, zijn de oppervlakken met een buitendiameter van de grote en kleine schalen. De bewerkingstoleranties moeten worden gecontroleerd binnen +/- 0.1 mm. Aangezien dit onderdeel de binnenholte niet hoeft te verwerken, is de moeilijkheid van spuitgieten relatief klein.

Om ervoor te zorgen dat de prestaties van het gietstuk kunnen voldoen aan de vereisten om de statische breekkracht boven 20 kN te weerstaan, moet het productieproces worden gecontroleerd in overeenstemming met GB6414-86 CT6 om ervoor te zorgen dat het gietstuk vrij is van onzuiverheden en scheuren tijdens de spuitgietproces en lassen is niet toegestaan. Repareer het product door te repareren of onder te dompelen.

Analyse van productprocessen

2.1 Productieproces

Het productieproces van onderdelen is: inkomend materiaal → smelten/spuitgieten → trimmen/reinigen → verspanen → reinigen → assemblage.

2.2 Defectanalyse

Hoewel het in dit artikel geïntroduceerde schaalgietwerk van aluminiumlegering een eenvoudige structuur heeft, treden tijdens het productieproces vaak de volgende productiefouten op:

- (1) Variatie: het temperatuurverschil tussen het metaal en de vorm, de vulsnelheid tijdens het smelten en de grootte van de spuithoeveelheid tijdens het kogelstralen worden niet goed gecontroleerd, waardoor de kleur van het gietstuk gemakkelijk donker wordt en zwart.

- (2) Porositeitsdefecten: dit type probleem kan nauwelijks volledig worden vermeden in het productieproces van gietstukken van aluminiumlegeringen. De controlevereiste voor het porositeitsprobleem van het gietstuk is om de algehele sterkte van de schaal te waarborgen, en het is noodzakelijk om ervoor te zorgen dat het kritieke gebied geen porositeit produceert die de ASTME505 niveau 2-norm overschrijdt. Het acceptabele diameterbereik van de poriën in het gietstuk is ≤∉1.6 mm, de poriesnelheid moet binnen 6.2% worden geregeld en de diameter van de poriën op het bewerkte oppervlak mag niet groter zijn dan 2.0 mm.

Wat de kwaliteitscontrole van de productie betreft, is visuele inspectie voornamelijk verantwoordelijk voor de inspectie van uiterlijke gebreken van gietstukken en is röntgeninspectie verantwoordelijk voor de controle van de interne kwaliteit van gietstukken. Bij massaproductie, vanuit het perspectief van het versnellen van de productiesnelheid en het beheersen van de productiekosten, hebben deze twee methoden echter bepaalde gebreken. Daarom wordt het spuitgietproces van aluminiumlegeringen geanalyseerd en wordt er naar verwezen met CAE en andere hulptechnologieën om de inherente kwaliteit van de gietstukken te verbeteren. Probleembeheersing wordt behandeld in de ruwe fase.

2.3 Procesparameters en materiaalkeuze

Volgens de structurele kenmerken en productievereisten van het gietstuk, wordt de gietdruk vastgesteld op 350T. Volgens de productie-ervaring van vergelijkbare producten in het verleden, zoals een onredelijke vormcombinatie en onjuiste selectie van procesparameters, zal het probleem van een te hoge vulsnelheid van vloeibaar metaal optreden tijdens het spuitgietproces. , Wat resulteert in de obstructie van de gasafvoer in de holte en uiteindelijk de vorming van kwaliteitsgebreken zoals poriën of overmatige oxide-onzuiverheden in het eindproduct, wat de slagingspercentage van het gietstuk beïnvloedt.

Volgens de ontwerpvereisten van het gietstuk is de dikte van de dichte oppervlaktelaag van het dunwandige schaalgietwerk slechts 0.8 mm. Als het op de juiste manier wordt verwerkt, zal de middenstructuur los zitten, wat zal leiden tot een vermindering van de prestaties van de schaal en de drukweerstand. Daarom wordt bij het ontwerpen van de matrijs de positioneringspen gebruikt om de positionering te coördineren en wordt het verwerkingsvolume binnen 0.5 mm geregeld. Dit bespaart bewerkingstijd en is meer bevorderlijk voor de verbetering van de inherente kwaliteit van het gietstuk.

2.3.1 Selectie van matrijsprogramma

Volgens de ontwerpvereisten van het gieten van de aluminiumlegering, werd een virtueel ontwerp uitgevoerd met behulp van AnyCast-ing-software en werden drie verschillende inlaatontwerpschema's verkregen. Door middel van vergelijking werd uiteindelijk het stromingskanaal met een vlottere stromingsvulling bepaald. Ontwerpplan C is om mallen te produceren, en in de daadwerkelijke productie blijkt dat dit plan een beter effect heeft op het verbeteren van de interne defecten van de schaalgietstukken en het verhogen van de opbrengst van de schaal.

2.3.2 Instelling smelttemperatuur

Gecombineerd met het structurele gewicht van de gietschaal, wordt een 350T-spuitgietmachine met koude perskamer gebruikt voor het spuitgieten van de gietstukken, en de temperatuur wordt ingesteld binnen het bereik van 640 ℃ +/- 20 ℃. Om ervoor te zorgen dat de druk van het vulproces met metaalvloeistof stabiel is, moet u proberen turbulente stroming, spatten en andere problemen veroorzaakt door het meeslepen van secundaire oxidatieslakken of erosie van de kern te voorkomen. De drukstijging is ingesteld op 1.3 kPa/s.

2.3.3 Zuivering van legeringsvloeistof

Om de kwaliteit van schaalgietstukken van aluminiumlegeringen te verbeteren en de impact van poriën, gaatjes en slakkeninsluitsels op de productkwalificatie te verminderen, wordt een secundaire raffinagestap gebruikt in het gietproces, dat wil zeggen dat de legering één keer eerder wordt verfijnd en nadat de oven is vrijgegeven. Tegelijkertijd wordt een vezelfilterscherm gebruikt bij de stijgbuis, een keramisch filterscherm wordt gebruikt bij de horizontale poort en een dubbellaags vezelfilterscherm wordt geplaatst aan het einde van de horizontale poort en de spleetopening om uit te voeren drievoudige filtratie om het optreden van defecten aan productslakken te beheersen. tarief.

Werkelijke productiesituatie en -effect

Volgens het bovenstaande schema en proces werden 6 shell-monsters willekeurig geselecteerd voor inspectie in daadwerkelijke productie, en er werd vastgesteld dat schema C een beter effect heeft op het verbeteren van de interne defecten van de shell-gietstukken en het verhogen van de opbrengst van de shell. Door röntgeninspectie bleek dat het slagingspercentage van de interne controle 100% bedroeg; en vervolgens bleek uit de precisiedraaitest dat de porositeitsindex van het bewerkte oppervlak het ASTM E505 niveau 2-niveau bereikte; door de destructieve verbrijzelingstest bleek dat alle monsters de druk van meer dan 25 kN konden weerstaan. Het is te zien dat het ontwerp van het gietstuk van de aluminiumlegering en de processelectie die in dit artikel zijn geïntroduceerd, relatief redelijk zijn en dat bepaalde effecten zijn bereikt bij het beheersen van de productkwaliteit.

Conclusie

Met de voortdurende verbetering van wetenschap en technologie en aanverwante processen, is het spuitgietproces van onderdelen van aluminiumlegeringen continu verbeterd. De traditionele gerelateerde processtroom is lang, wat niet bevorderlijk is voor kwaliteitscontrole in het gietproces. Om de verbetering van de productiekwaliteit te waarborgen, is het noodzakelijk om kwaliteitsmanagement te starten vanaf het materiaalstadium. Het productieproces en de sleuteltechnologieën van de bovengenoemde gietstukken van aluminiumlegeringen hebben redelijke en haalbare normen bereikt door middel van wetenschappelijk ontwerp en programmaselectie, wat bewijst dat de relevante technologieën en processen kunnen voldoen aan de kwaliteitseisen van massaproductie voor gerelateerde gietproducten, en ook verifiëren de aluminiumlegering De rol van spuitgiettechnologieën voor belangrijke onderdelen bij het verbeteren van de algehele kwaliteit van gerelateerde producten.

Bewaar de bron en het adres van dit artikel voor herdruk:De analyse van de belangrijkste technologie voor spuitgieten van aluminiumlegeringen

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld