De geschiedenis en trend van het gietproces van semi-massief metaal

Sinds 1971 hebben DBSpencer en MCFlemings van het Massachusetts Institute of Technology in de Verenigde Staten een nieuw proces van roergieten uitgevonden (roergieten), dat wil zeggen de bereiding van Srr15% pb reologische slurry door middel van roterende mechanische roermethode met dubbele loop, halfvast metaal ( SSM) Gieterijtechnologie heeft meer dan 20 jaar onderzoek en ontwikkeling doorgemaakt.

Legeringen bereid door roerend gieten worden over het algemeen niet-dendritische legeringen of gedeeltelijk gestolde gietlegeringen (gedeeltelijk gestolde gietlegeringen) genoemd. Omdat de producten die deze technologie gebruiken de kenmerken hebben van hoge kwaliteit, hoge prestaties en hoge legering, hebben ze een sterke vitaliteit.

Naast de toepassing in militaire uitrusting, begon het zich te concentreren op de belangrijkste componenten van automatische voertuigen, bijvoorbeeld voor autowielen, die de prestaties kunnen verbeteren, het gewicht kunnen verminderen en de schrootsnelheid kunnen verminderen. Sindsdien is het geleidelijk op andere gebieden toegepast, waarbij hoogwaardige en bijna netvormige onderdelen zijn geproduceerd. Ook vormmachines voor de semi-massieve metaalgiettechnologie werden de een na de ander geïntroduceerd.

Op dit moment is de halfvaste spuitgietmachine van 600 ton tot 2000 ton ontwikkeld en geproduceerd, en het gewicht van de gevormde onderdelen kan oplopen tot meer dan 7 kg. Momenteel wordt deze procestechnologie veel gebruikt in de Verenigde Staten en Europa. Het halfvaste metaalgietproces wordt beschouwd als een van de meest veelbelovende near-net-vormende en nieuwe materiaalvoorbereidingstechnologieën in de 21e eeuw.

Procesprincipe:

Bij het gewone gietproces groeien de primaire kristallen op in de vorm van dendrieten. Wanneer de vaste-faseverhouding ongeveer 0.2 bereikt, vormen de dendrieten een continu netwerkskelet en verliezen ze hun macroscopische vloeibaarheid. Als het vloeibare metaal tijdens het koelproces krachtig wordt geroerd van de vloeibare fase naar de vaste fase, zal het dendritische netwerkskelet dat gemakkelijk wordt gevormd tijdens gewoon gieten, worden gebroken om de verspreide korrelstructuur te behouden en worden gesuspendeerd in de resterende vloeibare fase. Deze granulaire niet-dendritische microstructuur heeft nog steeds een bepaalde reologie wanneer de vaste-faseverhouding 0.5-0.6 bereikt, zodat conventionele vormprocessen zoals spuitgieten, extrusie, matrijssmeden, enz. kunnen worden gebruikt om metaalvorming te bereiken.

Legering voorbereiding:

Er zijn veel methoden om halfvaste legeringen te bereiden. Naast mechanische roermethoden zijn de afgelopen jaren elektromagnetische roermethoden ontwikkeld, elektromagnetische pulslaadmethoden, ultrasone vibratieroermethoden, geforceerde stroming van legeringsvloeistof langs gebogen kanalen onder externe kracht en spanningsgeïnduceerde smeltactivering. Methode (SIMA), sproeiafzettingsmethode (Ospray), methode voor het regelen van de giettemperatuur van de legering, enz. Onder hen zijn de elektromagnetische roermethode, de legeringsgiettemperatuurregelingsmethode en de SIMA-methode de meest veelbelovende methoden voor industriële toepassingen.

1. Mechanische roermethode

Mechanisch roeren is de vroegste methode die wordt gebruikt om halfvaste legeringen te bereiden. Vlamingen et al. met succes een halfvaste slurry van een tin-loodlegering bereid met behulp van een set roerinrichtingen bestaande uit een concentrische getande binnen- en buitencilinder (de buitenste cilinder draaide en de binnencilinder stond stil); H. Lehuy et al. gebruikte een roerblad om aluminium-halfvaste slurry van koperlegering, zink-aluminiumlegering en aluminium-siliciumlegering te bereiden. Latere generaties verbeterden de roerder en bereidden halfvaste slurry van ZA-22-legering door een spiraalroerder te gebruiken. Door de verbetering wordt het roereffect van de suspensie verbeterd, wordt de algehele vloeisterkte van het gesmolten metaal in de mal versterkt en genereert het gesmolten metaal neerwaartse druk, wat het gieten bevordert en de mechanische eigenschappen van de ingot verbetert.

2. Elektromagnetische roermethode

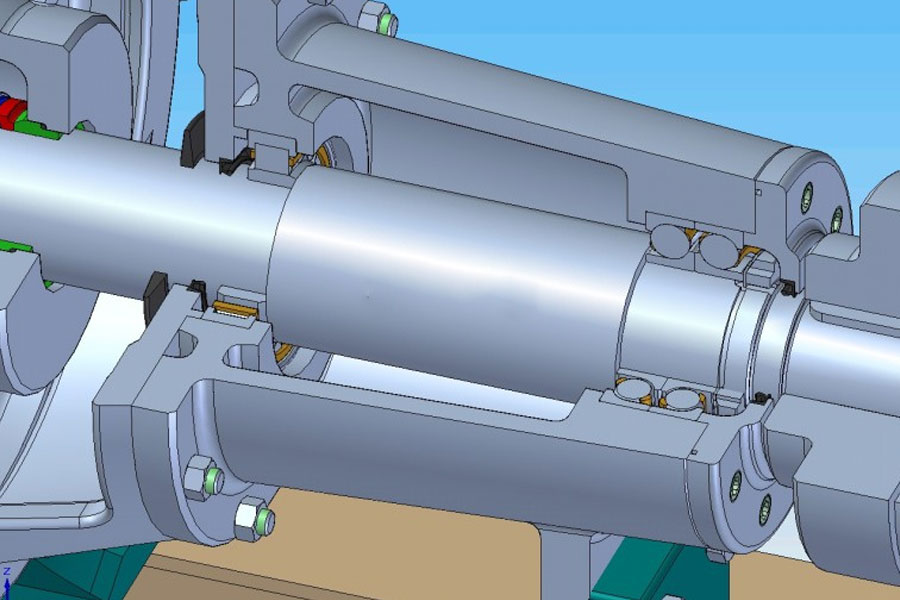

Elektromagnetisch roeren is het gebruik van een roterend elektromagnetisch veld om een geïnduceerde stroom in het gesmolten metaal op te wekken. Het gesmolten metaal beweegt onder invloed van de magnetische kracht van Loren om het doel van het roeren van het gesmolten metaal te bereiken. Momenteel zijn er hoofdzakelijk twee methoden om een roterend magnetisch veld op te wekken: de ene is de traditionele methode om wisselstroom door de inductiespoel te laten gaan; de andere is de roterende permanente magneetmethode geïntroduceerd door C.Vives uit Frankrijk in 1993, die het voordeel heeft van elektromagnetische inductie. Het apparaat is samengesteld uit hoogwaardige permanente magneetmaterialen met een hoge magnetische veldsterkte. Door de opstelling van de permanente magneten te veranderen, kan het gesmolten metaal een duidelijke driedimensionale stroming produceren, wat het roereffect verbetert en de insluiting van gas tijdens het roeren vermindert.

3. Door spanning geïnduceerde smeltactiveringsmethode (SIMA)

Door spanning geïnduceerde smeltactiveringsmethode (SIMA) is het voorvervormen van de conventionele blokken, zoals extrusie, walsen en andere thermische verwerking tot halfafgewerkte staven. Op dit moment heeft de microstructuur een sterk langwerpige vervormde structuur en vervolgens wordt deze verwarmd tot de vast-vloeibare tweefasenzone gedurende een bepaalde tijd isotherm is, en de langwerpige kristalkorrels worden fijne deeltjes, die vervolgens snel worden gekoeld om een staaf met niet-dendritische structuur te verkrijgen.

Het effect van het SIMA-proces hangt voornamelijk af van de twee stadia van heet werken bij lagere temperatuur en hersmelten, of het toevoegen van een koude werkfase tussen de twee, het proces is gemakkelijker te beheersen. SIMA-technologie is geschikt voor een verscheidenheid aan legeringen met hoge en lage smeltpunten en heeft unieke voordelen bij het bereiden van niet-dendritische legeringen met hogere smeltpunten. Het is met succes toegepast op series van roestvrij staal, gereedschapsstaal, koperlegeringen en aluminiumlegeringen en heeft een niet-dendritische structuurlegering verkregen met een korrelgrootte van ongeveer 20um. Het wordt een concurrerende methode voor het bereiden van halfvaste vormgrondstoffen. Het grootste nadeel is echter dat de grootte van de voorbereide blanco klein is.

4. Nieuwe methoden ontwikkeld in de afgelopen jaren

In de afgelopen jaren hebben Southeast University en het Arety Research Institute in Japan ontdekt dat door de giettemperatuur van de legering te beheersen, de primaire dendritische structuur kan worden omgezet in een sferulitische structuur. Het kenmerk van deze methode is dat het niet nodig is om legeringselementen toe te voegen of te roeren. V. Dobatkin et al. stelde een methode voor om een verfijner aan vloeibaar metaal toe te voegen en een ultrasone behandeling uit te voeren om een halfvaste staaf te verkrijgen, die ultrasone behandeling wordt genoemd.

Gietmethode

Er zijn veel vormmethoden voor halfvaste legeringen, voornamelijk:

1. Rheoforming (Rheocast) roert het gesmolten metaal sterk van vloeibaar naar vast tijdens het koelproces en giet of extrudeert direct hydraulisch de verkregen halfvaste metaalslurrie met een bepaalde vaste fractie.

R. Shibata et al. stuurde ooit de halfvaste legeringsbrij, bereid door elektromagnetische roermethode, rechtstreeks naar de injectiekamer van de spuitgietmachine om te vormen. De mechanische eigenschappen van gietstukken van aluminiumlegeringen die volgens deze methode zijn geproduceerd, zijn hoger dan die van extrusiegietstukken en zijn gelijk aan die van halfvaste thixotrope gietstukken. Het probleem is dat de opslag en het transport van halfvaste metaalslurrie moeilijk is, dus er zijn niet veel praktische toepassingen.

2. Thixocasting (thixoforming, thixocast)

De bereide staaf met niet-dendritische structuur wordt opnieuw verwarmd tot de vast-vloeibare tweefasenzone om een geschikte viscositeit te bereiken en vervolgens te spuitgieten of extrusie te vormen.

EOPCO, HPM Corp., Prince Machine, THT Presses in de Verenigde Staten, Buhler in Zwitserland, IDRA USA, Italpresse of America in Italië, Producer USA in Canada, Toshib a Machine Corp. Speciale apparatuur voor thixoforming van massieve aluminiumlegering. Deze methode is eenvoudig om het verwarmen en transporteren van de blanco te automatiseren, dus het is tegenwoordig de belangrijkste procesmethode voor halfvast gieten.

3. Spuitgieten

Het gesmolten metaal wordt na behandeling direct afgekoeld tot een geschikte temperatuur in plaats van de halfvaste suspensie, en in de holte geïnjecteerd om zich onder bepaalde procesomstandigheden te vormen. Het Thixoforming Development Center in Wisconsin, VS, gebruikte deze methode bijvoorbeeld voor het halfvast gieten van magnesiumlegeringen. Professor KK Wang van de Cornell University in de Verenigde Staten en anderen hebben een soortgelijk spuitgietapparaat van magnesiumlegering ontwikkeld. De halfvaste slurry wordt uit de materiaalbuis toegevoegd en na voldoende koeling in de holte geïnjecteerd.

4. Continugieten bij lage temperatuur

Het zogenaamde continugieten bij lage temperatuur is een gietmethode waarbij de oververhitting van het gesmolten metaal wordt geregeld op ongeveer 0°C en geforceerde koeling wordt uitgevoerd onder de mal, zoals weergegeven in figuur 4. Centrale segregatie is een groot probleem bij continugieten en breuk kan optreden tijdens het continu walsen van de walsdraad. Daarom is het proces van grote betekenis.

5. Strip continu gieten

Vlamingen gebruikten Sn-15% pb metaal met een laag smeltpunt om strip-continugietexperimenten uit te voeren en analyseerden warmteoverdracht, stolling en vervorming. Aangenomen wordt dat de dikte van de strip verband houdt met de druk van de rol, vaste faseverhouding, reologische afschuifsnelheid en continue gietsnelheid. Wanneer de specifieke druk onder extrusie groot is, wordt microsegregatie bevorderd. Om de oppervlakte- en interne kwaliteit en maatnauwkeurigheid te waarborgen, is het noodzakelijk om de procesparameters van halfvaste metaalproductie, zoals de vaste faseverhouding, de grootte van de primaire kristalvorm en de hoeveelheid ontladen metaal, strikt te controleren.

Voor metalen met een hoog smeltpunt, zoals fosforbrons Cu-Sn-P-legering (Cu-8% Sn-0.1% P), is de liquidustemperatuur 10300 ℃, wat moeilijk te verwarmen is. Het heeft duidelijk effect op de dunne plaat gemaakt van deze halfvaste legering. Op dit moment is het mogelijk om semi-massieve roestvrijstalen ingots en high-speed gereedschapsstalen ingots met een uitstekende organisatie te bereiden.

Technische voordelen

De voordelen van het halfvaste spuitgietproces kunnen worden samengevat in procesvoordelen en productvoordelen.

1. Procesvoordeel

- 1) Fijne korrelstructuur kan worden verkregen zonder enige korrelverfijner toe te voegen, waardoor kolomvormige kristallen en grove dendrieten bij traditioneel gieten worden geëlimineerd.

- 2) Lage vormingstemperatuur (zoals aluminiumlegering kan met meer dan 1200 ℃ worden verlaagd), wat energie kan besparen.

- 3) De levensduur van de matrijs wordt verlengd. De afschuifspanning van de halfvaste slurry bij een lagere temperatuur van de vaste stof is drie ordes van grootte kleiner dan die van de traditionele dendritische slurry, dus de vulling is stabiel, de thermische belasting is klein en de thermische vermoeiingssterkte wordt verminderd.

- 4) Verminder vervuiling en onveilige factoren. Ontdoe u tijdens het gebruik van de omgeving met vloeibaar metaal op hoge temperatuur.

- 5) De vervormingsweerstand is klein en de homogene verwerking kan met een kleine kracht worden gerealiseerd, en het vormen van moeilijk te verwerken materialen is eenvoudig.

- 6) De stollingssnelheid wordt versneld, de productiviteit wordt verbeterd en de procescyclus wordt verkort.

- 7) Het is geschikt voor computerondersteund ontwerp en fabricage, wat de mate van automatisering van de productie verbetert.

2. Productvoordelen

- 1) De onderdelen zijn van hoge kwaliteit. Door de verfijning van kristalkorrels, uniforme structuurverdeling, verminderde lichaamskrimp en verminderde neiging tot thermisch kraken, wordt de krimpneiging van de matrix geëlimineerd en worden de mechanische eigenschappen aanzienlijk verbeterd.

- 2) De stollingskrimp is klein, dus het gevormde lichaam heeft een hoge maatnauwkeurigheid, kleine bewerkingstoeslag en bijna netvorm.

- 3) Breed scala aan vormlegeringen. Non-ferrolegeringen omvatten legeringen op basis van aluminium, magnesium, zink, tin, koper en nikkel; legeringen op ijzerbasis omvatten roestvrij staal en laaggelegeerd staal.

- 4) Fabricage van metalen matrixcomposietmaterialen. Gebruikmakend van de hoge viscositeit van halfvast metaal om legeringen te maken met een groot dichtheidsverschil en een kleine vaste oplosbaarheid, kan het ook effectief verschillende materialen mengen om nieuwe composietmaterialen te maken.

Bewaar de bron en het adres van dit artikel voor herdruk: De geschiedenis en trend van het gietproces van semi-massief metaal

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld