Verwerkingstechnologie van poreuze dunwandige aluminiumlegering

Met de krachtige ontwikkeling van internationale uitbestedingsproducten voor de luchtvaart, is ook de samenwerking tussen klanten hechter geworden. De moeilijkheid van het verwerken van onderdelen is ook veranderd van de eerste enkele en vereenvoudigde onderdelen naar de speciaal gevormde onderdelen van een hoge-temperatuurlegering en precisie-assemblageonderdelen van het composietproces. Nog moeilijkere multi-metalen kistschaaldelen. Vanwege de beperking van het gewicht van het vliegtuig zijn de materialen van veel schaaldelen meer geneigd tot materialen van aluminiumlegeringen. De materiaalkwaliteiten zijn bijvoorbeeld L168, 6061, 2024 en andere internationaal gebruikte aluminiumlegeringen. Dit soort materialen kan ook een goede corrosieweerstand en slijtvastheid bereiken door vroege koudvorming en late oppervlaktebehandeling. Ze worden gebruikt in onderdelen van verschillende burgervliegtuigen zoals Airbus, Boeing en zelfs de C919 van mijn land. Vandaag bestuderen we de verwerkingsmethode van een schaal van aluminiumlegering met poreuze, dunwandig spuitgieten asymmetrische structuur.

1. Beschrijving van verwerkingsproblemen

- Er zijn in totaal 49 gaten in de delen en het dunste deel van de muur is slechts 3 mm.

- In totaal 14 gaten hebben toleranties binnen 0.01 mm, waarvan 7 binnengaten een tolerantie van ± 0.004 mm hebben.

- De positietolerantie van 4 kleine gaten mag niet groter zijn dan 0.025 mm.

2. Verwerkingsplan

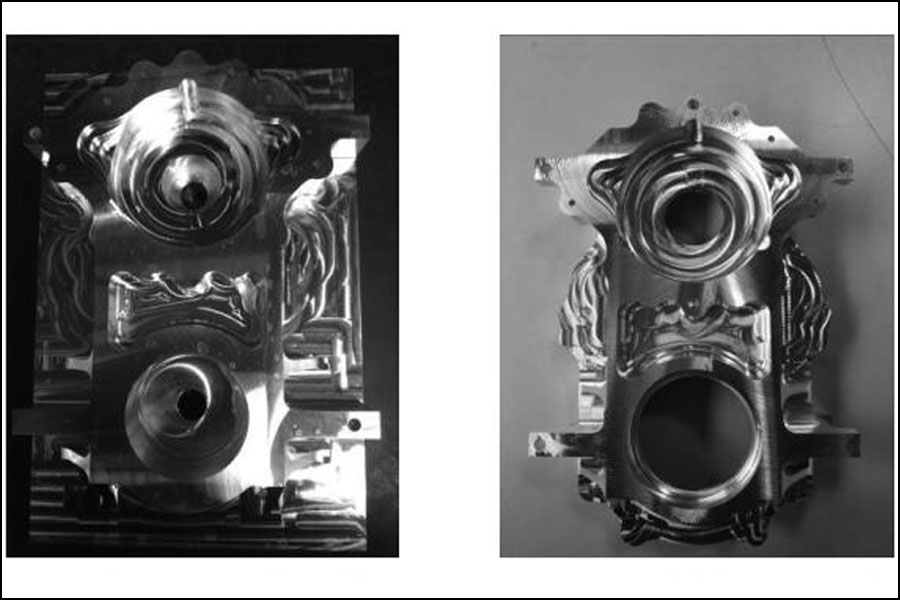

De verwerking van dunwandige poreuze onderdelen kan de algemene verwerkingsregels van schaalonderdelen volgen, zoals weergegeven in figuur 2. Dat wil zeggen, ruwe bewerking, semi-afwerking en afwerking; onder hen kunnen de uiteindelijke vereisten worden bereikt door enkele afwerkingsprocessen zoals quilten, slijpen, slijpen en fijnkotteren volgens de specifieke vereisten voor uiterlijk, vorm en maattolerantie van het onderdeel tijdens het afwerken. . Het kan ook direct tot de uiteindelijke maat worden verwerkt als het nauwkeurigheidsniveau van de apparatuur dit toelaat. Uitgaande van grondstoffen kunnen gietvormstukken of originele aluminium blokken worden gebruikt om de verwerking volgens de wensen van de klant te starten. Door het gebruik van gietstukken kan veel bewerkingstijd worden bespaard bij de voorbewerking.

- In het ruwe bewerkingsproces moeten de wanddikte en diepte-afmetingen 3 mm zijn gereserveerd voor semi-nabewerken en 0.5 mm gereserveerd voor precisiegatafmetingen. Wat de onderdelen in figuur 1 betreft, moeten de procespositioneringsgaten voor de nabewerking tegelijkertijd worden gedaan. Gebruik procespositioneringsgaten met pinnen voor de nabewerking van onderdelen. Het wordt aanbevolen om het procesgat te maken onder een hoek van 60° tussen de twee wanden van het onderdeel om een uniforme kracht en maatvastheid te garanderen tijdens de latere verwerking. De gatgrootte is 5 mm en de tolerantie is +0.005. Als de omstandigheden van de apparatuur het niet toelaten om beide zijden tegelijkertijd te verwerken, moeten er ten minste twee extra procesgaten en twee positioneringsgaten aan elke kant worden toegevoegd om de stabiliteit van de onderdelen in de latere afwerkingsfase te vergroten.

- In de semi-nabewerkingsfase kunnen alle afmetingen met toleranties groter dan 0.01 mm ter plaatse worden verwerkt, inclusief de wanddikte van onderdelen, holte en enkele andere afmetingen met toleranties groter dan ± 0.1 mm. Om verwerkingstijd te besparen, kan 0.5 mm worden gereserveerd voor alle afmetingen van de afwerkingsgaten. Het wordt gedaan tijdens de afwerking. Hier moet worden opgemerkt dat de onderdelen een verouderingsbehandeling moeten ondergaan binnen 4 uur nadat de semi-afwerking is voltooid, anders zal na een grote hoeveelheid snijden een grote hoeveelheid spanning worden vrijgegeven en zal het onderdeel worden vervormd.

- Kies, afhankelijk van de verschillende materialen van de onderdelen en de grootte van de onderdelen, een redelijke spanningsverlagende temperatuur en tijd om de mechanische spanning van de onderdelen effectief te verwijderen en een effectieve garantie te bieden voor de latere afwerking.

- Om de hoge efficiëntie en stabiliteit van de afwerking te garanderen, kan nadat de semi-afwerking is voltooid, een enkel slijpproces worden uitgevoerd op de twee vlakken van het onderdeel om ervoor te zorgen dat de algehele vlakheid van de twee vlakken binnen 0.01 mm ligt.

- In de afwerkingsfase kan de verwerkingsmethode worden geselecteerd op basis van de omstandigheden van zijn eigen apparatuur. Wanneer er slechts een drie-assig bewerkingscentrum is, is het noodzakelijk om eerst de afwerkmaat van één oppervlak te bewerken. Kies indien mogelijk voor het hot-fit schachtspankottergereedschap; volgens de behoeften van de tekening moet de positie van de vier gaten gegarandeerd 0.025 mm zijn. Daarom moet u na het verwerken van een oppervlak de twee gaten in dit oppervlak gebruiken als positioneringsgaten in plaats van de procesgaten die we tijdens ruwe bewerking. Alleen op deze manier kan het gat van 0.025 effectief worden gegarandeerd. Positie graad

- Indien mogelijk kan het vierassige bewerkingscentrum worden gebruikt om de twee oppervlakken direct te bewerken. Natuurlijk is een set platte armaturen nodig voor ondersteuning. Door middel van vele tests, om de vervorming van de onderdelen tijdens het klemmen en verwerken te minimaliseren, moet de platte klem eenvoudig met warmte worden behandeld, HRC ≥ 35, en de vlakheid van het klemoppervlak is binnen 0.01 mm. Nadat de plaatbevestiging is geïnstalleerd, stelt u deze waterpas en stelt u deze in op 0.01.

3. Zaken die aandacht behoeven

- Omdat de onderdelen zelf moeilijk te verwerken zijn en de toleranties zeer streng zijn, stellen de eisen aan de verwerkingsomgeving ook hogere eisen. Aangezien de onderdelen zelf aluminium onderdelen zijn en de algehele verwerkingscyclus van de onderdelen lang is, moet het koelmiddel op het oppervlak van de onderdelen worden gereinigd nadat de onderdelen zijn verwerkt; tegelijkertijd wordt tijdens de omzet en het wachten op verwerking aanbevolen om weerbestendige, roestvrije zakken te gebruiken voor verwerking. bescherming.

- In de afwerkingsfase van onderdelen, beïnvloed door de maattolerantie van de onderdelen, moet de verwerking worden uitgevoerd in een omgeving met een kamertemperatuur van 20°C ±1°C.

- Voor het meten van precisiegaten wordt aanbevolen om een micrometer met drie kaken met een binnendiameter met digitaal display te gebruiken om te vergelijken met een ringmeter, en een gegroepeerde legeringsplugmeter te gebruiken voor hulpmetingen om ervoor te zorgen dat de afmetingen van de onderdelen gekwalificeerd zijn.

4.De conclusie:

Door bijna een jaar proefproductie en -aanpassing is een relatief complete set van verwerkingstechnologieroutes verkend, wat waardevolle verwerkingservaring biedt voor de verwerking van dit soort onderdelen.

Bewaar de bron en het adres van dit artikel voor herdruk:Verwerkingstechnologie van poreuze dunwandige aluminiumlegering

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld