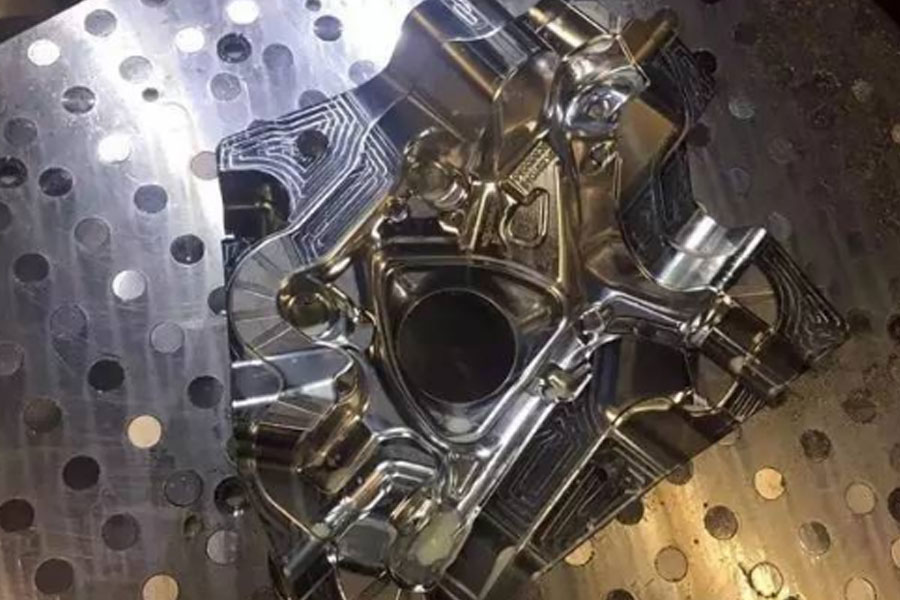

Vijf elementen van aluminium spuitgietwerk om stoma te produceren

Menselijke factoren

- Is er teveel lossingsmiddel gespoten? Omdat het lossingsmiddel een grote hoeveelheid gas bevat, wordt het bij een te grote hoeveelheid niet uitgebrand voordat het wordt gegoten, zodat het vluchtige gas op het oppervlak van het gietstuk wordt gewikkeld. Daarom zullen sommige werknemers onder dezelfde omstandigheden tijdens het gebruik meer poriën produceren. Kies een lossingsmiddel met een kleine hoeveelheid lucht, de dosering is dun en gelijkmatig en de mal zal na het branden sluiten.

- Het overloopkanaal en het afvoerkanaal niet vaak zijn schoongemaakt?

- Gaat de mal te vroeg open? Is de mal voorverwarmd? Wordt de temperatuur van elk onderdeel langzaam en gelijkmatig verwarmd? Zorg ervoor dat de oppervlaktetemperatuur van de holte en kern 150C ~ 200C is

- Worden de producten geproduceerd wanneer de matrijstemperatuur in het begin laag is?

- Als er geen voorverwarmingsapparaat is, wordt dan het materiaal van de aluminiumlegering gebruikt om in de holte te duwen om voor te verwarmen of worden er andere methoden gebruikt om het te verwarmen?

- Heb je schone aluminiumvloeistof genomen en is de oxidelaag in de drukkamer geïnjecteerd?

- Bij het gieten, of de soeplepel zich dicht bij de injectiepoort van de drukkamer bevindt om vliegende golven, oxidatie of betrokkenheid bij luchtkoeling, enz.

- Begint de injectie zodra het gesmolten metaal in de drukkamer wordt gegoten? Is de temperatuur gedaald?

- Kiest u voor het koelen en openen van de matrijs de openingstijd van de matrijs op basis van verschillende producten?

- Is er enige reden om te vrezen dat het gesmolten aluminium eruit zal vliegen (vliegend water) en de normale spuitgietdruk niet durft te gebruiken? Durf niet te proberen de specifieke druk op de juiste manier te verhogen.

- Houdt de operator zich strikt aan het spuitgietproces?

- Is er kwantitatief gieten? Hoe de schenkhoeveelheid bepalen?

Factoren van apparatuur, matrijzen en gereedschappen

De factoren apparatuur, matrijzen en gereedschappen hebben voornamelijk betrekking op matrijskwaliteit en apparatuurprestaties.

Is het ontwerp van de spuitgietmatrijs redelijk? Zal het poriën veroorzaken?

Redenen voor spuitgieten mallen:

- Of de keuze van de positie van de opening en de vorm van de omleiding onjuist zijn, waardoor het gesmolten metaal de holte binnendringt en een frontale botsing en draaikolk veroorzaakt. (Verlaag de injectiesnelheid om beknelling door wervels te voorkomen)

- Is er een slecht ontwerp van de vorm van de spruw?

- Is de snelheid van de binnenschuif te hoog, waardoor stromingsdissipatie ontstaat?

- Is de uitlaat niet glad?

- Is de positie van de vormholte te diep?

- Is de bewerkingstoeslag te groot? Het dringt door de dichte laag van het oppervlak en legt de onderhuidse poriën bloot? De bewerkingstoeslag van spuitgietstukken moet kleiner zijn, meestal rond de 0.5 mm, wat het gewicht van de gietstukken kan verminderen en de hoeveelheid snijbewerking kan verminderen. Verlaag de kosten en vermijd blootstelling van onderhuidse poriën. De marge mag niet groter zijn dan 0.5 mm, zodat het bewerkte oppervlak nauwelijks poriën kan zien, omdat het wordt beschermd door een harde laag.

2.2 Is het afvoergat verstopt en kan de lucht niet worden afgevoerd?

2.3 Zit er te veel smeermiddel op de stempel of verbrande hoeken? Dit is ook een van de bronnen van gas.

2.4 Sluit de poortpositie en omleidingsvorm eerst het overloopsysteem af op het scheidingsoppervlak?

2.5 Is de positie van de binnenpoort onredelijk? Nadat het metaal door de binnenpoort is gegaan, raakt het onmiddellijk de gevormde wand en genereert het wervelstromen en wordt het gas in de metaalstroom gezogen?

2.6 De positie van het afvoerkanaal is onjuist, waardoor slechte afvoercondities ontstaan?

2.7 Is het oppervlak van de overlaat groot genoeg? Is deze verstopt en bevindt deze zich op de laatste vulplaats? Wordt het vormontluchtingsgedeelte vaak schoongemaakt? Om te voorkomen dat het ontluchtingseffect verloren gaat door verstopping van het lossingsmiddel

2.8 Is de matrijstemperatuur te laag?

2.9 Draait de loper voldoende rond? De binnenpoort op de juiste manier vergroten?

2.10 Zijn er ontluchtingspluggen in de diepe spouw of zijn er inlays gebruikt om de ontluchting te vergroten?

2.11 Is er een onderdeel dat moeilijk uit te putten is vanwege een onredelijk spuitgietontwerp?

2.12 Is de totale dwarsdoorsnede van de overloop minder dan 60% van de totale dwarsdoorsnede van de binnenpoort en is het slakverwijderingseffect slecht?

2.13 Is er een manier om de dikte van de binnenpoort te vergroten om de vulsnelheid onder goede vormomstandigheden te verminderen?

2.14 Is de poortsnelheid te hoog, is de stroomdissipatie buitensporig en is de metaalstroom ernstig betrokken bij gas?

2.15 Is de dwarsdoorsnede van de binnendeur te klein en ernstig spuiten?

2.16 Al dan niet vullen om de afvoer van gas uit de holte te vergemakkelijken. Is er voldoende lengte voor spruw en runner?

Drie materiële factoren

- Heb je goed werk geleverd in de samenstellingscontrole van de grondstoffen van de leverancier? Wat is het ijzergehalte? (vereist onder 0.7)

- Is de zuiverheid van aluminium gegarandeerd?

- Is het secundaire materiaal (mondstukmateriaal) te veel gebruikt en heeft het de slak niet goed verwijderd?

- Tijdens het productieproces niet te veel afvalslakzak in de aluminiumvloeistof gedaan en tijdens het gieten samen met de oxidehuid gegoten?

- Beheerst het bedrijf het aandeel secundair gebruik van afvalstoffen? Hoe het te implementeren? Wie controleert het?

- Is het mogelijk om afval toe te voegen aan de aluminiumvloeistof van producten van belangrijke klanten?

- Probeer je de verhouding tussen nieuw materiaal en gerecycled materiaal te veranderen?

- Is de lading schoon?

Vier spuitgietparameters, bedrijfsprocesfactoren

- Is er een keuze uit procesparameters volgens verschillende producten? (Gegoten aluminium vloeistoftemperatuur 630-670 * C) Elke machine selecteert de spuitgietprocesparameters, met name de injectiesnelheid, en past het startpunt van de hogesnelheidsschakeling aan.

- Is er een manier om het watergehalte van het lossingsmiddel te verminderen? Is er een lossingsmiddel met een kleine hoeveelheid lucht?

- Is de kweektemperatuur van de aluminiumlegering te hoog?

- Hoe de temperatuur van gesmolten aluminium meten? Is de thermometer nauwkeurig?

- Is er een tijdige aanpassing van de injectiesnelheid en het conversiepunt van de injectiesnelheid volgens het product?

- Of er grote machines zijn voor het spuitgieten van kleine onderdelen. Is de drukkamer te klein?

Vijf omgevingsfactoren

Is de luchtvochtigheid in de spuitgietomgeving hoog?

Onder normale omstandigheden is het waterstofgehalte in de omringende lucht niet veel. Maar als de relatieve vochtigheid in de lucht hoog is, zal dit de oplosbaarheid van het gas in het gesmolten aluminium verhogen en seizoensgebonden poriën vormen. Bijvoorbeeld, in het regenseizoen, als gevolg van de hoge luchtvochtigheid, is het fenomeen van gaatjes tijdens het smelten van aluminiumlegeringen ernstiger. De luchtvochtigheid is natuurlijk hoog. Op dit moment zullen blokken van aluminiumlegeringen, smeltapparatuur, gereedschappen, enz.

Bewaar de bron en het adres van dit artikel voor herdruk:Vijf elementen van aluminium spuitgietwerk om stoma te produceren

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld