Het gebruik van een zuivere zuurstofbrander om het energieverbruik van het voorverwarmen van de pollepel te verminderen;

De Wu Steel Works heeft twee werkplaatsen, een staalfabriek en een tweede staalfabriek. De tweede staalfabriek produceert gewoon staal en de eerste staalfabriek produceert voornamelijk kleine batches staalsoorten zoals speciaal staal. De productieprocessen omvatten ruwijzer voorbehandeling, converter en RH. Ontgassing en continugieten produceren ongeveer 20 ovens van gesmolten staal per dag.

Het verbruik per eenheid van zware stookolie voor het voorverwarmen van de pollepel in de eerste staalfabriek is veel hoger dan dat in de tweede staalfabriek. Als de eerste staalfabriek 100 is, is de tweede staalfabriek 6.8. Daarom is het verminderen van de hoeveelheid zware olie die wordt gebruikt in de voorverwarmbrander van een staalfabriek een belangrijk punt geworden. Om het energieverbruik van het voorverwarmen van pollepels te verminderen, introduceerde het Wu Iron & Steel Institute pure zuurstofbranders.

Volgens de vergelijking van de verbrandingscapaciteit en verbrandingseigenschappen van de zuivere zuurstofbrander en de luchtbrander, kan worden gezien dat wanneer de luchtbrander wordt gebruikt, de onnodige stikstof (goed voor 79% van de lucht) wordt ingeblazen, dus de verbrandingstemperatuur van de vlam wordt verlaagd. , Verhoog de hoeveelheid uitlaatgas en verhoog het warmteverlies. Bij gebruik van een zuivere zuurstofbrandstofbrander, aangezien de brander alleen de zuurstof gebruikt die nodig is voor verbranding, kan de verbrandingstemperatuur van de vlam worden verhoogd tot 3000 ℃, en de hoeveelheid uitlaatgas wordt sterk verminderd, zodat het warmteverlies kan worden onderdrukt en de effectieve warmte kan worden verhoogd. Verminder het verbruik van zware olie en verlaag de brandstofkosten.

De verwarmingscapaciteit die nodig is voor de zuivere zuurstofbrander is dezelfde als die van de luchtbrander, en het is nodig om de temperatuur van de vuurvaste bekleding van de pollepel van ongeveer 600 ° C tot meer dan 1000 ° C in ongeveer 20 minuten. Wanneer de conventionele luchtbrander wordt gebruikt, is het maximale verbrandingsvolume 520 l/uur, terwijl de zuivere zuurstofbrander de effectieve warmte verhoogt, dus het maximale verbrandingsvolume is 350 l/uur, wat voldoende is.

Wanneer de conventionele luchtbrander wordt gebruikt, is de verwarmingscapaciteit 20 ° C / min wanneer de hoeveelheid verbrande zware olie 450 l / uur is, en wanneer de pure zuurstofbrander wordt gebruikt, wordt de effectieve warmte verhoogd en de hoeveelheid zware olie verbrand is 200~250L. In het geval van /hr kan hetzelfde verwarmingsvermogen worden verkregen als een luchtbrander.

Na de introductie van een pure zuurstofbrander wordt het verbrandingsrendement verbeterd. Daarom is de temperatuurstijging van de vuurvaste gietpan vóór het vullen van het gesmolten staal als volgt. Na 15 minuten verwarmen zal de temperatuur van het vuurvaste materiaal 75 ° C bereiken en na 20 minuten verwarmen 100 ° C bereiken, na 125 minuten verwarmen 25 ° C bereiken.

In vergelijking met de luchtbrander wordt het verbruik van zware brandstof per eenheid met 46% verminderd nadat de zuivere zuurstofbrander is gebruikt, en het energiebesparende effect is zeer significant.

Volgens de vergelijking van de brandstofkosten voor en na de verbetering van de brander, wanneer de zuivere zuurstof-brandstofbrander wordt gebruikt, zijn, hoewel de kosten van zuurstof zijn gestegen, de totale brandstofkosten met ongeveer 37% gedaald. Tegelijkertijd vermindert het de CO2-uitstoot en draagt het bij aan een verbetering van het milieu.

Bewaar de bron en het adres van dit artikel voor herdruk: Het gebruik van een zuivere zuurstofbrander om het energieverbruik van het voorverwarmen van de pollepel te verminderen;

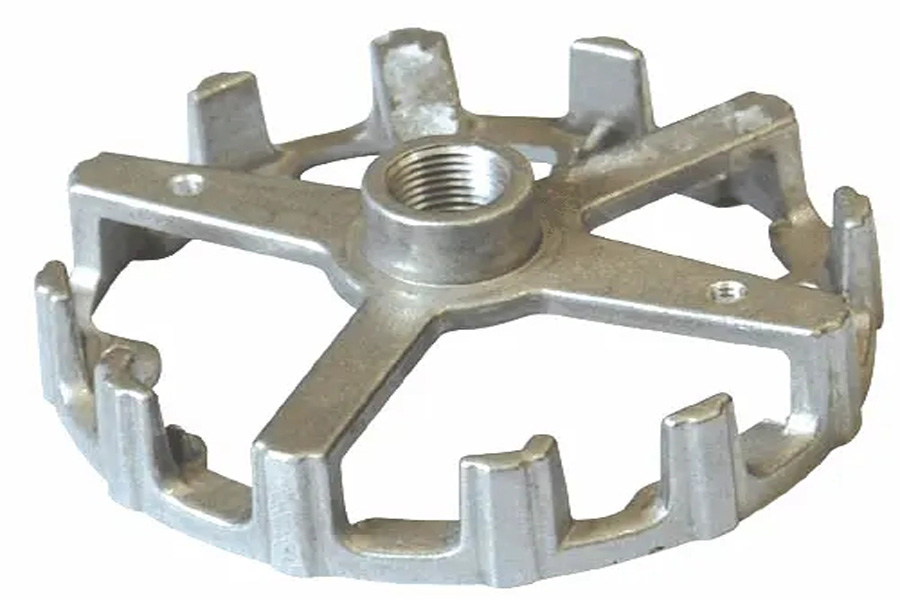

Minge Spuitgietbedrijf zijn toegewijd aan het vervaardigen en leveren van hoogwaardige en hoogwaardige gietstukken (het assortiment metalen spuitgietonderdelen omvat voornamelijk: Dunwandig spuitgieten,Hot Chamber Spuitgieten,Koude kamer spuitgieten),Ronde Service (Die Casting Service,CNC-bewerking,Matrijzen maken, Oppervlaktebehandeling). Elk aangepast aluminium spuitgieten, magnesium of Zamak / zink spuitgieten en andere gietstukken zijn welkom om contact met ons op te nemen.

Onder controle van ISO9001 en TS 16949 worden alle processen uitgevoerd door honderden geavanceerde spuitgietmachines, 5-assige machines en andere faciliteiten, variërend van blasters tot Ultra Sonic-wasmachines. Minghe heeft niet alleen geavanceerde apparatuur, maar heeft ook professionele team van ervaren ingenieurs, operators en inspecteurs om het ontwerp van de klant waar te maken.

Contractfabrikant van spuitgietwerk. Mogelijkheden zijn onder meer koude kamer aluminium spuitgietonderdelen vanaf 0.15 lbs. tot 6 lbs., snelwissel instellen en machinaal bewerken. Diensten met toegevoegde waarde omvatten polijsten, trillen, ontbramen, stralen, schilderen, plateren, coaten, assembleren en bewerken. Materialen waarmee gewerkt is, zijn legeringen zoals 360, 380, 383 en 413.

Hulp bij ontwerp van spuitgieten van zink/concurrent engineering. Custom fabrikant van precisie gegoten zink. Miniatuurgietstukken, hogedrukgietstukken, multi-slide gietstukken, conventionele gietstukken, eenheidsmatrijs en onafhankelijke spuitgietstukken en holteverzegelde gietstukken kunnen worden vervaardigd. Gietstukken kunnen worden vervaardigd in lengtes en breedtes tot 24 inch met een tolerantie van +/- 0.0005 inch.

ISO 9001: 2015 gecertificeerde fabrikant van gegoten magnesium. Mogelijkheden zijn onder hoge druk spuitgieten van magnesium tot 200 ton hete kamer en 3000 ton koude kamer, gereedschapsontwerp, polijsten, gieten, machinale bewerking, poeder- en vloeistofverven, volledige QA met CMM-mogelijkheden , montage, verpakking & levering.

ITAF16949 gecertificeerd. Extra castingservice omvat: investering gieten,zandgieten,Zwaartekracht gieten, Verloren schuimafgietsel,Centrifugaal gieten,Vacuümgieten,Permanent vormgieten,. Mogelijkheden zijn onder meer EDI, technische assistentie, solide modellering en secundaire verwerking.

Gietindustrieën Casestudy's over onderdelen voor: auto's, fietsen, vliegtuigen, muziekinstrumenten, waterscooters, optische apparaten, sensoren, modellen, elektronische apparaten, behuizingen, klokken, machines, motoren, meubels, sieraden, mallen, telecom, verlichting, medische apparaten, fotografische apparaten, Robots, sculpturen, geluidsapparatuur, sportuitrusting, gereedschap, speelgoed en meer.

Wat kunnen we u hierna helpen doen?

∇ Ga naar de startpagina voor Spuitgieten China

→Gietonderdelen- Zoek uit wat we hebben gedaan.

→Gerangschikte tips over Spuitgietdiensten

By Minghe Die Casting Fabrikant: |Categorieën: Handige artikelen |Materiaal Tags: Aluminium gieten, Zink gieten, Magnesium gieten, Titanium gieten, Gieten van roestvrij staal, Messing gieten,Brons gieten,Video casten,Geschiedenis van ons bedrijf,Aluminium spuitgieten |Reacties uitgeschakeld